工場向け機械設備の設計・製造・メンテナンス一括サポート 有限会社浜岡工作所

TEL 072-334-9739/ Mobile 090-6374-2051

FAX 072-334-7919

〒580-0002 大阪府松原市小川6-1-3

技術資料

送風機

標準以外のガスを取扱う場合

1.温度のみの場合

例) Q:風量1000m^3/min Ps:静圧300mmAq t:ガス温度300℃ γ:比重 γ1=1.293*(273/(273+t))=1.293*(273/(273+300))=0.476kg/㎡

Q=1000*(1.293/0.476)=2716㎡/min

Ps=300*(1.2/0.476)=756mmAq

2.温度と湿度の場合

例) Q:風量500㎡/min Ps:静圧200mmAq t:ガス温度70℃(飽和)

γ1=1.293*(273/(273+t))*((10330-(0.378・ψ・H)/10330)

γ1=1.293*(273/(273+70))*((10330-(0.378*1*3178))/10330)=0.909kg/m^3

Q1=Q

Ps=200*(1.2/0.909)=264mmAq

3.温度と湿度と圧力

例) Q:700m^3/min Ps:静圧-400mmAq t:ガス温度80℃(飽和) BkW:所要動力

γ1=1.293*((10330-Ps)-(0.378・ψ・H)/10330)*(273/(273+t))

Y1=1.293*((10330-400)-(0.378*1*4829.7)/10330)*(273/(273+80))=0.7733kg/m^3

Q1=Q

Ps=400*(1.2/0.7733)=620mmAq

BkW1=BkW*(0.7733/1.2)

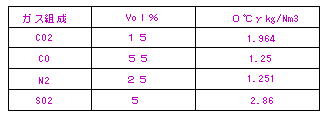

4.混合ガスの場合

例) Q:風量600m^3/min Ps:静圧300mmAq t:ガス温度25℃

Q1=Q

γ=(0.15*1.964)+(0.55*1.25)+(0.25*1.251)+(0.05*2.86)=1.43785kg/Nm^3

γ1=1.43785*(273/(273+25))=1.317kg/m

Ps=300*(1.2/1.317)=249mmAq

BkW=BkW1*(1.317/1.2)

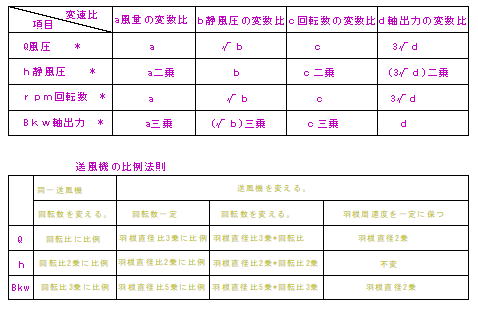

送風機の法則

配管、空気温度変化がない場合

空気及びガスの法則・ボイルシャールの法則

PQ=RT

P:絶対圧力 Q:空気の容積 R:ガス定数 T:絶対温度

容積を一定にすれば絶対温度に正比例して圧力が変わる。

圧力を一定にすれば絶対温度に正比例して容積が変わる。

温度を一定にすれば圧力に反比例して容積が変わる。

上記より、空気重量Wとすれば、

W=1/Q=P/TRになる。又は Q=RT/P=1/W

流体機械

遠心羽根車及び斜流羽根車

羽根車の羽根間平均流れが羽根に沿うときの理論ヘッドをHth∞と表せば、

Hth∞=u₂^2(1-(υm₂/u₂)cotβb₂)-u₁υθ₁

角速度ωで回転する羽根車内で、半径rの位置に於ける羽根間平均速度の大きさがω'で周方向から測った角度がβの流れが、子午面上の位置mからm+dmまで進む間に生じる角運動量

の変化は①式の左辺で表される。一方それは羽根車のdm区間に働くモーメント即ち、z枚の

羽根の前後面に働く圧力差に基ずくモーメントに等しいから、ωsとωpを羽根両面の相対速度とすれば次式が成立する。

d((rω-ω'cosβ)r)ρQ=(ρ/2)(ωs+ω^2P)brzdm ①

ここに、Qは半径r、幅がbの環状伝面積を単位時間に通過する体積流量

Q=2πrbω'sinβ=πrb(ωs+ωp)sinβ ②

として①式を変形すれば、

ωs-ωp=2πr/z(2ωsinβ(dr/dm)+ω’(dβ/dm)+ω'/b・sinβcosβ(db/dm) ③

実際には羽根車出口では羽根両面に圧力差がないから、羽根車後縁付近では②式の右辺が零

になるように第2項は大きな負の値となり平均の流れ角βは出口に向かって減少する。即ち出口に於ける翼間平均流れ角βは羽根出口角βbより小さくて、一般的に速度3角形に示されるように、羽根車からの流出速度υ₂の周分速度υθ₂は、羽根に沿って流れるとした相対速度

ω₂∞をもつ速度υ₂∞の周分速度υθ₂∞よりも小さい。この差を無次元化して、

κ₂:滑り係数=(υθ₂∞-υθ₂)/u ④

滑りは羽根車出口付近で羽根の負荷が大きくなり得ない為に生じたもので、羽根車zが無限大の時は羽根に沿って流れる。この状態を表すのに添字∞を用いる。また②式より、滑りは

羽根角βbが小さい程少なく、出口付近に於けるβbの分布の影響を受ける。非粘性流れとして求まる滑りの理論値は実験値とほぼ等しい。

ウイズナーによれば、羽根車の出入口半径をr₂,r₁と表しε=exp(-8.16sinβb₂/z)とすれば、

r₁/r₂<εの時 κ₂=√(sinβb₂/z^0.7)

r₁/r₂>εの時 1-κ₂=(1-((√sinβb₂)/z^0.7))・(1-((r₁-r₂)-ε/(1-ε))^3) ⑥

HthとHth∞との比をμと表し滑り率と呼ぶ。μと③式で定義されるκ₂との間には、予旋回

υθ₁がなければ次の関係がある。

μ=Hth/Hth∞=υθ₂/υθ₂∞=1-(κ₂u₂/υθ₂∞) ⑦

流量が変化すると羽根車から流出する相対流れ角β₂はかなり変化するが、κ₂は流量が変化してもほぼ一定である。

理論ヘッドを式で表すと、

gHth=u₂^2((1-κ₂-υu₂/u₂・cotβb₂)-(r₁/r₂)^2・(υθ₁/u₁) ⑧ となる。

反動度

入口において予旋回がなくυm₂=um₁とすれば、

gHth/u₂^2=υθ₂/u₂=1/2(υθ₂/u₂)^2+((p₂-p₁)/(ρu₂^2))

右辺第1項は動圧の増加量、第2項は静圧の増加量、第3項は圧力損失

動圧を案内羽根によって静圧に変えるときの圧力回復率はせいぜい70~80%であるから、高い効率を望む場合では羽根車でなるべく大きな静圧上昇を達成することが必要で、

υθ₂/u₂は大きく取れない。その為に高効率のポンプや圧縮機では、羽根車出口角を小さく

とることが多い。羽根車出入口間の理論静圧ヘッド差と段出入口の理論ヘッド差との比を

反動度といい、タービンにも適用される。

翼列

円形翼列

静止円形翼列(静翼)

翼列が円周上に一定間隔で配列されている時、これを円形翼列という。

弧長cなるN個の翼型の前縁は半径r₁、後縁はr₂なる円周上に、其々2πr₁/N、2πr₂/Nなる間隔をもち、翼形前縁と後縁が張る中心角をθ、取付半径rGと翼弦とのなす取付角をλGとする流入、流出角を、其々β₁、β₂とする。円周りの循環Γ、流量Q及び転向角Δβは、

Γ₁=2πr₁V₁t、Γ₂=2πr₂V₂t ①

Q=2πr₁V₁r=2πr₂V₂r ②

Δβ=β₂±β₁=tan^-1・Q/Γ₂±tan^-1・Q/Γ₁、r₁≷r₂ ③

翼型の循環をΓとすると、ストロークの定理より、Γ₁=Γ₂±NΓ、r₁≷r₂ ④

2つ円に囲まれた領域に角運動量定理を適用すると、円形翼列によるモーメントは、

M=ρQ(r₁V₁t-r₂V₂t) ⑤

従って、①と④式より、M=(ρQ/2π)(Γ₁-Γ₂)=±(ρQ/2π)NΓ ⑥

となり、翼型の循環から発生するモーメントを求める事ができる。

(1)減速円形翼列(r₁<r₂)

式(2)よりV₁r>V₂rとなり、外向き減速型となるから、ディフーザ機能をもつ、この時の全圧損失ΔPとディフーザ効果ηnは、ベルヌーイ定理と①,②式を用いて、

ηD=1-ξυ/(1-(r₁/r₂)^2・((1+Γ₂/Q)^2/(1+(Γ₁/Q)^2)) ⑦

ξ=ΔP/((1/2)ρV₁^2)

(2)増速円形翼列(r₁>r₂)

式②よりV₁r<V₂rとなり、内向き増速型となるからノズル機能を持つ、この時の全圧損失

ΔPとノズル効率ηNは

ηN=1/(1+ξυ/(1-(r₁/r₂)^2・((1+Γ₁/Q)^2/(1+(Γ₂/Q)^2))) ⑧

ξ=ΔP/((1/2)ρV₁^2)

回転円形翼列

円形翼列が角速度ωで回転するものとし、半径r₁、r₂なる円周上に於ける周速度をu₁、u₂

相対速度をω₁、ω₂、絶対速度をc₁、c₂、翼型への流入、流出角をβ₁、β₂とする。

半径rとなる翼型表面上の任意点の圧力P、相対速度ω、周速度uとすると、回転する流管のベルヌーイ式より、P₁/ρ+ω₁^2-u₁^2/2=P/ρ+ω^2/2-u^2/2

入口に於ける全圧:Pr=1/2・ρc₁^2+P₁ ①

翼面圧力係数:cp=(p-Pr)/(ρu₂^2)=1/2((r/r₂)^2-(ω/u₂)^2)、u₂=r₂ω ②

但し、入口絶対速度c₁は半径方向をもつとしている。

翼面に沿う相対速度ωから、循環Γ=∲ω(s)ds ③

が求められるから、円形翼列による理論揚程は、

Hth=NΓω/(2πg) ④

円形翼列によって発生するモーメントは、

M=N∲(p-Pr)r(s)dr(s) ⑤

で与えられるので、圧力上昇へのエネルギー変換効率は、

η=γQHth/Mω、γ=ρg ⑥

これらの円形翼列の特性は、流量ごとに求められるが、次の無次元表示が採用されている。

揚程係数ψ≅Hth/u₂^2/g

トルク係数μ≅M/Pu₂^2・r^2・b^2

効率η≅2πφψ/μ

流量係数φ≅Q/2π・r₂・b₂・u₂

b₂は出口における翼型の高さ

②式より圧力上昇は、第1項の遠心作用によるものと第2項の相対速度の運動エネルギによるものとから成り立ち、後者は翼型形状に依存している。

蒸気タービン翼

基本式

エネルギ式:h₀₁=h₁+c₁^2/2

連続式:G=A・c sinα/v

h:エンタルピ [J/kg]

c:蒸気の絶対速度[m/s]

G:単位面積当りの流量[kg/m^2・s]

A:流体通路方向に垂直な方向の面積[m^2]

v:比容積[m^3/kg]

反動度

タービン段の特性を特徴づけるパラメータとして反動度Rxを次式で定義する。

Rx=(h₂-h₃)/(h₀₁-h₀₃)

h₁:タービン入口蒸気のエンタルピ[kcal/kg]

h₂:タービン出口蒸気のエンタルピ[kcal/kg]

h₃:復水器出口飽和水のエンタルピ[kcal/kg]

エネルギ式と速度係数

φN:ノズル速度係数(0.97~0.99)

φB:動翼速度係数(0.96~0.98)

c₂=√(2(h₀₁-h₂))=φN√(2(1-Rx)(h₁-h₃ss)+c₁^2)

w₃=√(2(h₀₃re₁-h₃))≒φB√(2Rx(h₁-h₃ss)+c₁^2)

連続式と流量係数

G:単位厚みの円筒流面に関しての流量

D:円筒流面の径

v:比容積

S:翼列の喉幅

t:翼列ピッチ

φ:流量係数

添字N,B:其々ノズルと動翼及びその喉部

ノズルに関して、

G=πDc₂sinα₂/v₂=φNπD(SN/tN)√(2(1-Rx)(h₁-h₃ss)+c₁^2)/vN ①

動翼に関して、

G=πDw₃sinβ₃/v₃=φBπD(SB/tB)√(2Rx(h₁-h₃ss)+w₂^2)/vB ②

c₂,w₃が亜音速の場合v₂≒vN,v₃≒vBであるから、翼列形状と流出角の関係

sinα₂≒(φN/ψN)(SN/tN) ③

sinβ₃≒(φB/ψB)(SB/tB) ④

湿り蒸気の流量係数は過熱蒸気の場合より大きくなり、概略φWT=φSH/√(1-y)の関係がある。y:湿り度、添字WT,SH:其々湿り蒸気、過熱蒸気

臨界圧力比

各翼列のせき止め圧(P₀₁及びP₀₂)に対し、流量がチョークする出口圧Pcは近似的に理想気体として、

Pc/P₀=(2/(κ+1))^(κ/(κ-1))

κ:比熱比であり、平均的に過熱域でκ=1.3、湿り域でκ=1.13とすと、過熱域でPc/P₀=

0.546、湿り域でPc/P₀=0.578となる。

先細翼列で出口圧を臨界圧より下げると翼列出口の傾斜面に於ける膨張で、流出速度の周方向成分が飽和する限界の圧力比は、Pc^2/P₀=(2/(κ+1))^(κ/(κ-1))・(sinα₂)^(2κ/(κ-1))

過熱域に於いては半完全ガスとして、SI単位のもとで、Pv=0.2261(h-1914)を用いると、精度を上げることができる。

半径方向平衡式

翼高さが短く、平均に於ける計算だけでは十分な場合を除き、半径方向の状態値や速度の変化を考慮して、翼の捻じれ角などを決めなければならない。その際、円筒座標系に於ける半径方向のナビエ・ストークスの運動方程式に対し、流れは翼列間で非粘性流、軸対象流、定常流と仮定し、1/ρ(∂P/∂r)=cθ^2/r-ca(∂cr/∂X)-cr(∂cr/∂r)

ρ:密度、r,X:其々半径、軸方向座標、添字θ,r,a:其々周方向、半径方向、軸方向、ここで、左辺は半径方向の圧力勾配を示し、右辺がそれと平衡する流れの遠心力と慣性力を示している。

フロー・パターン式

翼の捻じれ角を決める為によく使われる条件として。

(1)段熱落差を半径方向に一定とする。

(2)周方向成分を半径の関数とする。

(3)流出角を半径の関数とする。

などの方法がある。ノズル出口の流れを決める最も一般的な条件としては、フリー・ボルテックス条件:cθr=Kがある。

さらに、動翼出口では熱落差Hを半径方向に一定になるように、上式のKをその段落の熱落差Hと軸加速度ωとの比H/ωと等しくとると、動翼出口の周方向速度成分はなくなる。

設計法

圧力複式衝動タービン

反動度とノズル面積、ノズル高さ

反動度は翼根元より翼先端に向かって増加する。負の反動度すなわち動翼に於ける圧力上昇は大きな損失を招くので、特殊な場合を除き好ましくない。従って、衝撃タービンの翼根元に於いても、一般に5~20%程度の反動度をもつようにする。平均径に於ける反動度は、

(1-Rxm)/(1-RxR)=(DR/Dm)^β

β:1.8~2、添字R:翼根元

この反動度を用いて、ノズル面積が①式によって求まる(但し、P₂/P₀≧Pc/p₀の時)

fn=Gsv₂/(φN√(1-Rxm)(h₁-h₃ss)+c₁^2)

式③でノズル流出角α₂を定めるとfN=πDm(SN/tN)m・ℓNであるから、ノズル高さℓNが決まる。ノズル流出角はノズル・プロファイル損失を増大させない為に通常11°以上とし、また、ノズル高さを必要以上小さくしない為に18°以下にしている。

計算例

次に示す条件のタービンのノズル面積fn、ノズル高さℓN、ルート反動度RxR、速度比U/c₀

及び速度三角形を求めよ。

Gs:段落流量=350kg/s

t₁:入口温度=500℃

Dm:平均径=1.25m

α₂:ノズル流出角=13°

P₁:入口圧力=3MPa

c₁:入口速度=50m/s

Rxm:平均径反動度=0.25

β₃:羽根流出角=21°

n:回転数=3600rpm

φN:ノズル速度係数=0.98

h₁-h₃ss:段落断熱落差=90kJ/kg

φN':ノズル流量係数=0.94

φB:動翼速度係数=0.97

圧力P₁=3MPa、温度t₁=500℃の蒸気の保有するエンタルピは蒸気表より、h₁=3456.2kJ/kg

動翼出口断熱エンタルピーは、

h3ss=h₁-90=3366.2kJ/kg

Rx=(h₂-h₃)/(h₀₁-h₀₃)式よりノズル出口断熱エンタルピは、h₂s≒h₃ss+Rxm(h₁-h₃ss)

=3366.2+0.25・90=3388.7kJ/kg

ノズル出口圧力P₂は、P₁、h₁、h₃ssより、P₂=2.46MPa

ノズル出口断熱比容積v₃sは、P₂、h₃sより、v₂s=0.1355m^3/kg

fN:ノズル面積=Gs・v₂s/(φN'・√(2(1-Rxm)(h₁-h₃ss)+c₁^2) v₃=v₃sとする。

fN=350・0.1355/(0.94・√(2・(1-0.25)・90・10^3+50^2)=0.1361m^2

(SN/tN)≒sinα₂/(φN'/φN)=sin13°/(0.94/0.98)=0.2345

ℓN:ノズル高さ=fN/(πDm(SN/tN)m)=0.1361/(π・1.25・0.2345)=0.148m

DR:ルート径=Dm-ℓN=1.25-0.148=1.102m

RxR:ルート反動度=1-(1-Rxm)/(DR/Dm)^β=1-(1-0.25)/(1.102/1.25)^1.9=0.047

β:1.9

U:平均径に於ける周速=πDm・n/60=π・1.25・3600/60=235.6m/s

U/c₀:速度比=U/√(2(h₁-h₁ss))=235.6/√(2・90・10^3)=0.555

c₂:ノズル出口絶対速度≒φN√(2(1-Rx)(h₁-h₃ss)+c₁^2)=0.98√(2・0.25・90・10^3+50^2)=363.4m/s

速度三角形より、w₂=143.9m/s

w₃:動翼出口相対速度=φB√(2Rx(h₁-h₃ss)+c₁^2)=0.97・√(2・0.25・90・10^3+143.9^2)=248.6m/s

乾き翼列効率図より、U/c₀=0.555、ノズル高さℓN=0.148mの場合、ηu=0.874となる。

次に内部漏洩損失を求める。流量係数K=753、歯数N=10、ラビリンス径を0.7m、クリアランスを0.7mmとすると間隙面積fℓは、1.539・10^-3[m^2]、P₁=3MPa、P₂=2.46MPa、v₁=0.116m^2/kgとすると、

gℓ:ノズルラビリンスを漏れる蒸気量=735・1.539・10^-3・√(3/0.116)・

√(1-(2.46/3)^2/(10+1n(3/2.46))

よってラビリンス漏洩損失は、ζGL=gt/Gs=1.031/350=0.0029

チップ漏洩損失ζTLを求める。軸方向間隙δa=4mm、半径方向間隙δr=2mm、歯数Nr=8とすると、δe=0.5547mm

ζTL=π・1.398・0.5547・10^-3/0.1361・√(0.25+1.8・(0.148/1.25))・0.874=0.0106

次に回転円盤損失ζdを求める。定数C=4.26・10^-4、UR=207.7m/s、DR=1.102m、

v₃=v₃ss=0.1428m^3/s、Gs=350kg/s、h₀₁-h₀₃ss=87272J/kgより、

ζd=4.26・10^-4・207.7^3・1.102^2/(0.1428・350・87272)=0.0011

従って、乾き翼列効率から内部漏洩損失と回転円盤損失とを差し引いた段内部効率は、

0.874-(0.0029+0.0106+0.0011)=0.859 となる。

ガスタービン翼の伝熱

タービン翼のメタル温度

タービン翼は内外面の温度差を小さくして熱応力を軽減する方向にあり、このために薄肉化

にする傾向にある。薄肉のタービン翼では、タービン翼を構成するメタル内の熱の流れは、一次元的である。熱流束qは次のように書くことが出来る。

q=hg(Tg-Two)=λM/ℓ(Two-Twi)=hc(Twi-Tc)

q=K(Tg-Tc)

1/K=1/hg+ℓ/λ+1/hc

q:熱流束[w/m^2]

λM:翼の熱伝導率[w/mk]

ℓ:翼の厚さ[m]

h:熱伝導率[w/m^2k]

T:温度[k]

添字:c冷却、gガス側、w壁、i内側、o外側

タービン翼周りの熱伝達

第1段タービン静翼と第1タービン動翼の速度三角形を表すと、第1静翼から出る主流の速度をc、第1段静翼の周速をuとすると、u=rωであり第1段動翼と共に移動している座標系から見れば、温度は第1段静翼のそれに比較して低くなる。

タービン翼面上を流れるガス温度に関して、境界層のエネルギー式(定圧比熱Cpが一定の流体)=ρCpu(∂Tt/∂x)+ρCpν(∂Tt/∂y)=∂/∂y(λ(∂T/∂y))+∂/∂y(uμ(∂u/∂y)) ①式

ここで、Tt=Ts+(u^2+ν^2)/2Cp ②式

Tt:淀み点温度或いは塞き止め温度[k]

Ts:静温[k]

①式で高速流では流体の内部エネルギーが増大することがわかる。

①式より、高速流では、淀み点では流体の持つ運動エネルギ-が全て熱エネルギーに転換される。

Tt=Ts+u∞^2/(2Cp) ③式

タービン翼の前縁は淀み点である為、静翼の場合、速度C₀に相当する動温を、動翼の場合速度wに相当する動温を、その点に於ける静温Tsに加算した全温度Ttを用いる必要がある。

断熱壁が高速気流に接すると、断熱壁の示す温度は境界層でせん断力が内部エネルギーを増大させた分、静温Tsに加算した温度を示すことになる。断熱壁が示す温度を回復温度Trと呼ぶ。Tr=Ts+r(u∞^2/(2Cp)) ④式

r:回復係数(流れが層流の場合r=√Pr、乱流の場合r=Pr^(1/3))

タービン翼周りは高速流が流れているので、④式で定義される回復温度を用いて局所熱流束を求める必要がある。

qx:熱流束=hx(Tr-Tw)

翼前線は直径Dの円柱で製作されていると考えてよい。この翼前部分の熱伝達率を求める方法として、主流速度u₀₀に直交して置かれた円柱周りで、次の熱伝導率式が与えられる。

Schmidtの実験式

Nu=hφ・D/λ=1.14Re^0.5・Pr^0.4(1-(φ/90)^3) ⑤式

円柱周りの熱伝達率を求める方法として層流境界層を解析的に求める手法がある。

燃焼器からタービンに流入する高温ガスは非常に乱れの強い流れである。このような強い乱れを持った流れの中に円柱を置いた場合、低い乱れの状態で求められた⑤式より高い熱伝達率になる。この主流乱れの層流円柱周りの熱伝達率への影響は実験的に調べられ、次式で表す。Nut/Nu₀=0.945+3.48・10^-2・(τ√(ReD))-3.99・10^-4(τ√(ReD))^2 ⑥式

タービン翼の背側、腹側は平板上の層流及び乱流の熱伝達式を用いることにより、局所の

熱伝達率を求める事ができる。

層流域(Rex≦3.2・10^5):Nux=hx・x/λ=0.332Rex^0.5・Pr^(1/3) ⑦式

乱流域:Nux=hx・x/λ=0.00296Rex^0.8・Pr^(1/3)

軸流圧縮機の単純半径平衡流れ

周速度Uで回転している翼列に流入する相対速度をW₁,角度はα₁として、流出のそれらはW₂,α₂とする。また軸流速度をVx₁,Vx₂とすると、Δα=α₁-α₂は転向角となりスワールが与えられ、絶対速度はVx₂,Vθ₂の成分が生じる。(添字:₁翼列入口 ₂翼列出口)

Vθ₂=U-Vx₂tanα₂の関係にある。

周速度Uで運動している翼列は、流体の単位質量当りUVθ₂の仕事をしたことになり、非圧縮流体ならば、連続の条件よりVx₁=Vx₂なので、UVθ₂=U^2(1-tanα₂/tanα₁)となる。

空気輸送

混合比

Γ=Ms/Ma=Ms/ρaQa

Ms:輸送量[kg/min]

Ma:輸送空気量[kg/min]

Qa:輸送空気量[m^3/min]

ρa:輸送空気の密度[kg/m^3]

空気量

輸送に必要な空気量Qa

Qa=Ma/ρa=Ms/Γρa=60uaπ(D^2/4) [m^3/min]

ua:平均輸送空気速度[m/s]

D:輸送管の内径[m]

輸送管の内径D

D=√(4Qa/(60πua))=√(4Ms/(60πΓρaua)) [m]

最小空気輸送

配管による粉粒体の低濃度空気輸送に於ける、最小輸送空気速度(飛翔速度)usの関係式を表す。

Barth式1954年

us=Fr√(gD)

Fr=(m/K)^(1/4)

Thomas式 1961年

us=(5 logRe-3.9)us*

Re=ρgDus/μg

us*/uso=1+2.8(ut/uso)^(1/3)・(1-εs)^0.5

λ=5μg/ρgu*

u*=(τω/ρg)^0.5

dp≧λの場合

ut/uso*=4.9(dpUso*ρg/μg)^-0.6・((ρp-ρg)/ρg)^0.23

dp<λの場合

ut/uso*=0.01(dpuso*ρg/μg)^2.71

Doig&Roper式 1963年

us=Fr√(gD)

ut<3m/sの場合

log(Fr)=0.098Ut+0.25log(m)

3<ut<12m/sの場合

log(Fr)=(ut-0.61)/8.5+0.25log(m)

0.5<Re<500の場合

ut=1.74(dp(ρp-ρg)g/(ρgg))^0.5

Re=ρgdp(ug-up)/μg

Zenz式 1964年

us=19mpuso/(πD^2・ρpS⊿^1.5)+uso

Rose&Duckworth式 1969年

us=3.2m^0.2・(D/dp)^0.6・(ρp/ρg)^-0.7・(Frp)^0.5・ut

Frp=Ut/√(gdp)

Matsumotoet al式 1974年

us=10(√gD)(m/(1.11(ρp/ρg)^0.55・(Frp/10)^-2.3)^(1/3)

Rizk式 1976年

us=(√gD)(10^δm)^(1/x)

δ=1.44dp+1.96

x=1.1dp+2.5

dp:粒子の直径[m]

D:管の内径[m]

Fr:フルード数

Frp:粒子のフルード数

g:重力加速度[m/s^2]

K:定数

m:混合比

mp:粒子の質量流量[kg/s]

Re:粒子のレイノルズ数

S⊿:Zenzの変数

up:空気速度[m/s]

us:飛翔速度(最小輸送空気速度)[m/s]

uso:単一粒子の飛翔速度[m/s]

ut:粒子の終末速度[m/s]

δ:Rizkの変数

εs:飛翔速度に於ける管の空間率

μg:空気動粘度[kg/ms]

ρg:空気密度[kg/m^3]

ρp:粒子密度[kg/m^3]

τω:壁面せん断応力[N/m^2]

x:Rizk変数

*:摩擦速度[m/s]

粒子層中を流れる流体が受ける抵抗

層流の場合

1.Hagen-Poiseuilie式

密度ρ、粘度ηの流体が粒子層中を速度uαの層流状態で流れるとし、その通路の長さをL、内直径をD、半径をRとすると、その圧力損失ΔPは次式で表される。

ΔP=8LηQ/(πR^4)=32Lηuα/D^2

Q:流量=uα(πD^2/4)

2.Fanningの式

層流状態では一般的には流速の1乗に比例するが、乱流状態にもそのまま適用でき流速の2乗に比例する。

ΔP=4∫(L/D)(ρ/2)uα^2

∫:管摩擦係数

細い管内あるいは微小な粒体の周りの層流状態の流れに対しては、

∫=16(η/(Duαρ))=16/Re

非円形断面の場合は、動水半径mを用いて、D=4mとなり

通路を二辺の長さがB,Hの長方形断面と見なすことができる場合は、

m=BH/(2(B+H))

⑶Kozeny-Carmanの式

動水半径m=通路の体積(πD^2/4)L/通路内壁の面積πDL≒粒子層単位体積当り空隙体積

ε/粒子層単位体積当りの表面積Sυ(1-ε)

ε:空隙率

SB:粒子層単位体積当りの比表面積

Sυ:粒子群単位体積当りの比表面積

Carmanは、傾斜した長さLeの中を速さuαで流れる時間Le/uαと空隙率εの層中を速度uα/αで直線距離Lを流れると仮定した時間L/(u/ε)とを等値して、L=Le/εと表し、

ΔP=κo(Le/L)^2・((Sυ^2(1-ε)^2)/ε^3)・Lηuα

Le/L:捻じれ率

κo:通路断面によって異なる係数

Carmanは、κo=2.5、Le/L=√2とし、Konzeny-Carman式と呼ばれる次式を得た。

ΔP=5(SB/ε^3)Lηuα=5((Sυ^2(1-ε)^2)/ε^3)Lηuα

κ=κo(Le/L)^2:Kozeny定数

層流と乱流を含む場合の圧力損失

Levaの式

圧力損失ΔP=4∫(Le/De)(ρ/2)ue^2

De:通路内径=粒子層中の空隙体積/粒子層中の粒子表面積=υε/(1-ε)/s

sとυは粒子1個の表面積と体積で、s/υ=6/φυdυ

ΔP=2κ(L/(dυφυ^(3-n))(G^2/ρ)

κ:修正摩擦係数

G:質量流量=ρuα

Re:修正レイノルズ数=dυG/η

1)層流域Re<10、κ=100/Re、n=10

ΔP=200(L/(dυφυ)^2)((1-ε)^2/ε^3)(η/ρ)G

2)乱流状態Re>100、κ=K/Re^0.1、n=1.9

ΔP=2K(L/((dυφυ)^1.1))((1-ε)^1.1/ε^3)(η^0.1/ρ・G^1.9)

2K:係数の値

比較的丸い粒子の場合2K=3.5

凹凸のある粒子の場合2K=5.25

鋭い突起がある場合2K=8

Ergun式

厚さLの粒子層に流体が見掛けの流速uαで流れる場合の単位厚さ当りの圧力損失ΔP/Lは

ΔP/L=αuα層流項+bρuα^2乱流項

層流域:ΔP/L=κ₁'S^2((1-ε)^2/ε^3)η^u Kozeny-Carmanによる。

乱流域:ΔP/L=κ₂'S((1-ε)/ε^3)ρu^2 Burke-Plummerによる。

κ₁'、κ₂':係数

ε:空隙率

S:粒子の比表面積

dυ:体積相当粒子径(球形粒子の場合6/dυ)

Ergunは横軸にRe/(1-ε)をとり、縦軸にκ₁+κ₂(Re/(1-ε))をとって実験値を整理し、係数の値κ₁=150、κ₂=1.75を得て、次式を導いた。

ΔP/L=150((1-ε)^2/ε^3)(η/dυ^2)uα+1.75((1-ε)/ε^3)(ρ/dυ)uα^2

最小流動化速度

Levaの式

um∫:最小流動化速度=φc^2/180((ρs-ρ)gdυ^2/η(ε^3/(1-ε)) となり、um∫は粒子層高さには無関係で、粒子間の空隙率が影響を与えることがわかる。εを流動開始時の空隙率とし、これは最粗充填状態に於ける空隙率にほぼ近い値であり、真密度ρsと最粗かさ密度

ρbとから次式を得る。ε≒(ρs/ρb)-1 数値的には流動状態にある粒子層内の流速を次第に減少していき、固体層になった時の値をとるのが妥当で、再現性がある。Levaはこのようにして測定した空隙率をεm∫として、粒子径と最粗空隙率の関係をグラフに表した。

白井の式

um∫:最小流動化速度=Cm∫((ρs-ρ)g/η)ds^2

Cm∫:最小流動化係数

Rem∫:レイノルズ数(ρum∫dυ/ηの関数として)

Rem∫<1の場合 Cm∫=6.05(10^-4)(Rem∫)^-0.0625

20<Rem∫<6(10^3)の場合 Cm∫=2.2(10^-3)(Rem∫)^-0.555

白井は以上から、さらに次の簡便法を提唱した。

1)Cm∫=10^-3と仮定して最小流動化速度の式から、um∫を計算し、その値をum∫'と表す

2)um∫'に対して仮のレイノルズ数Rem∫'=ρum∫'dυ/ηを計算する。

3)Rem∫'に対して、表(補正係数とレイノルズ数)より補正係数Cを求める。

4)次式から真のum∫の値を求める。

um∫=Cum∫'

抗力係数

1)Chesterの式

レイノルズ数が小さい領域に対する式として、

CD=24/R(1+3/16・Re+9/160・Re^2(1ogeRe+β+2/3・loge2-323/360)+27/640・Re^3・logeRe+・・・) β=0.577216

2)Stokesの式

CD=24/Re

3)Oseen式

CD=24/Re(1+3/16・Re)

4)Goldsteinの式

CD=24/Re(1+3/16・Re-19/1280・Re^2+71/20480・Re^3-30179/34406400・Re^4+122519/560742400・Re^5-・・・)

5)Allenの実験式

CD=(5/4π)/√Re、 Re=30~300

CD=0.44 Re=10^3~10^5

円柱の抗力係数

1)Oseenの式

CD=8π/(Re(2.002-logeRe))、 Re<0.1

2)今井の式

CD=(0.707+3.42Re^-0.5)^2、 Re=5~40

3)高見,Keiierの値

CD≒1.2, Re=2(10^4)~2(10^5)

円板の抗力係数

流れに垂直に置かれた円板でReが小さい場合

CD=20.37/Re(1+Re/2π), Re<1

粉粒体の終末速度

風力分級及び沈降分離装置の設計に於いて、粉粒体の終末沈降速度を推算することが必要である。微粒子を分離する分級器に於いて、分級する為の流体の上昇速度υの基準は微粒子の終末速度といい式で表すと、

υt:終末速度=(2gmp(ρp-ρ)/(CDAp・ρp・ρ))^0.5

粒子が球形の場合は、mp=πdp^3・ρp/6、Ap=πdp^2/4より、

υt=(4gdp(ρp-ρ)/(3CDρ))^0.5

Ap:粒子の運動方向の投影面積[m^2]

CD:抵抗係数=Fd/(ρ(uα^2/2)Ap

dp:球形粒子の直径[m]

Fd:抵抗力[N]=CD(ρ/2)uα^2・Ap

g:重力加速度[m/s^2]

mp:粒子の質量

Re:レイノルズ数

υ:粒子の速度

μ:流体の粘度[pas]

ρ:流体の密度[kg/m^3]

なお利便上、粒子の終末速度utについてのレイノルズ数をRetとし、次のように規定する。

CD=∫(Res)=0.63+4.8/√Res

Res=usds/ν=ρusds/η ν:動粘度 η:粘度

CD=κ/Res^ε κ:係数 ε:指数

1)Ret<1:Stokesの抵抗法則を受ける領域(微細な粒子の場合)

κ=24、ε=1,CD=24/Ret

ut=(ρs-ρ)g/18η・ds^2

2)Ret=1~500:Allenの抵抗法則を受ける領域(中間の大きさの粒子の場合)

κ=10、ε=0.5、CD=10/√Ret

ut=(4/225((ρs-ρ)^2・g^2/ρη))^(1/3)・ds

3)Ret=500~2(10^5):Neutonの抵抗法則を受ける領域(大きい粒子の場合)

κ=0.44、ε=0、CD=0.44

ut=1.741√((ρs/ρ)-1)gds)

固体粒子が気体中を落下する場合は、一般にρs≫ρでありρs≫1とすると、

1)Ret<1

ut=ρsg/18η・ds^2

2)Ret=1~500

ut=0.261(ρs^2/ρ(g^2/η)^(1/3)ds

3)Ret=200~2(10^5)

ut=1.741√((ρs/ρ)gds)

サイクロン

サイクロンは、気流の旋回による遠心力を利用した沈降分離器であり、気体中からの粉粒体の分離や、気体中の粉塵を分離捕集する装置として使われる。旋回する粒子には遠心力が働く、回転運動している粒子に働く遠心力が、重力の何倍かを示す無次元数を遠心効果Zと呼ばれ、次式で表す。

Z=rω^2/g=υ^2/rg

標準サイクロン寸法

b=2D、h=0.5D、d=0.5D、L=D、H=0.2D

D=√(Q/(6υ))

Pl:サイクロン圧力損失

Pl=30bh/d^2・√(D/(L+H))・(ρυ^2/2)

又は、プロポーションが同じであれば、圧力損失はサイクロンの大きさと無関係で、その値は動圧の約1.7倍として、pl=3.5ρυ^2となる。この場合の定圧空気密度ρは、理想気体式で近似できる。ρ=1.29・(273/(273+t))・((1.01・10^5+P)/(1.01・10^5))

必要とする分離限界粒径d50が与えられれば、サイクロン直径Dが求められる。

D=πd50^2・Nυ(ρs-ρ)/(0.9μ)

b:サイクロン入口幅[m]

D:サイクロン直径[m]

d:サイクロンの排気筒直の径[m]

d50:50%分離限界粒径[m]

g:重力加速度[m/s]

h:サイクロン入口高さ[m]

H:サイクロン円錐長さ[m]

L:サイクロンの胴体長さ[m]

N:サイクロン中の空気有効旋回数、4~5

P:サイクロンの入口空気圧力[pa]

pl:サイクロンの圧力損失[pa]

Q:サイクロンの風量[m^3/min]

r:サイクロン中の粒子の旋回半径[m]

t:サイクロンに入る空気温度[℃]

υ:サイクロンの入口風速[m/sec]

Z:遠心効果

μ:空気の粘度=2.78・10^-7・(273+t)^0.734 [pa・s]

ρ:サイクロンに入る空気の密度 [kg/m^3]

ρs:粒子の真密度 [kg/m^3]

ω:粒子の旋回角速度 [rad/s]

サイクロン圧力損失の別解式(圧力損失係数を用いて求める方法。)

F:圧力損失係数=κ(bh/D₂^2)(D₁/(H₁+H₂)^0.5 井伊谷の式

F:圧力損失係数=24(bh/D₂^2)(D₁^2/(H₁+H₂)^(1/3) Firstの式

ΔP:サイクロン圧力損失=F(ρgυi^2/2)

分離限界粒子径

分離の限界となる粒子径を分離限界粒子径という。

遠心分離に於ける限界粒子径を求める考え方として、遠心力とこれによって推進される粒子運動に対する流体抵抗との釣り合いに基づいて求める方法がある。

旋回流に乗ったダスト粒子の捕集される限界点は、準自由渦と強制渦の境界面に現れる。

この半径位置Rcに於ける気流の周分速度をυθcとすると、密度ρpの球形粒子に働く外向きの遠心力は、Fc=π/6・dp^3・ρp(υθc^2/Rc)と表せる。

一方、半径方向内向き流によって粒子はストークスの抗力:Fs=3πμrcdpを受けて、渦芯中に巻き込まれる傾向を持つ。この外向きと内向きの二つの力が釣り合った粒子Fc=Fsを満足する粒子が限界粒子径となる。

π/6・dp^3・ρp(υθc^2/Rc)=3πμrcdp より、dpc^2=18μ/ρpυθc^2・Rcυrc

ここで、渦芯の半径Rcは、Rc≒0.7R2=0.35D₂ とされ、この半径に於いて渦芯に巻き込む旋回流の半径分速度の平均値υrcは、流入ガス流量Qiの約20%が直接にダストバンガーに旋回流入するとして、

υrc=0.8Qi/(2πRcHc)=0.8Qi/(2π・0.7R₂Hc)=1.14Aiυi/(πD₂Hc) となる。

ここにHcは、円柱状の渦芯の長さ(分離室の長さ)である。n:分布指数を仮に0.5とおくと外筒の半径R₁の於けるガスの周分速度をυ₁とすれば分離限界粒子径dpcは、

dpc=((5.03μQi/(πρpυ₁^2・Hc)・(R₂/R₁))^0.5=((5.03μAi^2/(πρpQiHc)・(D₂/D₁)^0.5 となる。

一般に入口ガス流速υi=10~25m/sとする。

サイクロンの性能

上式で記した遠心効果z(サイクロン内部遠心分離力と重力場での分離力との比)は、

z=Fc/Fg=Rω^2/g=υθ^2/Rg となる。

υθ:周分速度

υθ^2/R:遠心加速度

ωc:遠心分離速度=dp^2・ρpυθ^2/(18μR)

分離限界粒子径に対する式dpc=((5.03μAi^2/(πρpQiHc)・(D₂/D₁)^0.5に、

例えば、D1=2D₂、At=bh=0.4D₂^2、Hc=6.5D₂を用いれば、

dpc=(5.03・0.4/(π・6.5))(1/2)(μD₂/ρpυi))^0.5=0.222(μD₂/ρpυi)^0.5

即ち、相似形のサイクロンを考えれば、限界粒子径は内筒径の平方根に比例する。

但し、小型サイクロンはダストが側面に付着する事も考慮しなければならない。

バックフィルタ

濾過速度及び濾過面積

υ:濾過速度=u・α・b・c・d・e・f

u:標準濾過速度(表参照)

α:払い落し係数(表参照)

b:用途係数(表参照)

c:温度(粘度)係数(表参照)

d:粒度係数(表参照)

e:濃度係数(表参照)

f:圧力係数(表参照)

A:濾過面積=Q/υ

Q:処理風量[m^3/min]

υ:濾過速度[m/min]

粉体機器

粒子径

粒子径分布

ロジン・ラムラー分布 R(x)=exp(-bx^n)ここで、b=xe^-nとおけば、exp(-(x/xe)^n)

x=xeとおくと、R(xe)=exp(-1)=0.368

主要な平均粒子径

n1=l/d、n2=s/πd^2, n3=6ω/ρpπd^3

沈降法 ストークス側υt=(ρp-ρ∫)gDp^2/18μ

レイノルズ数Repを用いると、測定可能な最大粒子径Dpmax=(18μ^2Rep/(ρ∫(ρp-ρ∫))^0.333

ブラウン拡散による移動距離の重力沈降による移動距離に対する比γ=36/(ρp-ρ∫)gDp^2.5*√2kTμ/(3πt)

クラクタル次元による粒子形状表現

N(r)∝r^-D

動力学的形状係数

抵抗力形状係数

スト-クスの流体抗力:FD=3πμυ*Dβ*Kβ

Kβ:抵抗力形状係数

Dv:等体積球相当径

Ds:等表面積球相当径

DH:投影面積円相当径=(4A/π)^(1/2)

スト-クス径Dst

Dst^2=(6/π)(φ3,β/Kβ)Dβ^2

1/Kβ=(1/Kβa+2/Kβc)/3

動力学的形状係数

動力学的形状係数:κ=(粒子に作用する流体抗力)/(同体積の球に対する抗力)

ストークス径の比により次のように与えられる。

κ=(Dv/Dst)^2

一般にある粒子に対して投影面積円相当径基準の体積形状係数:ψ3,H

(ψ3,v/κ)Dv^2=(ψ3,H/KH)DH^2

κ=(π/6ψ3,H)(Dv/DH)^2・KH=(π/6ψ3,H)^(1/3)・KH

Wadellの球形度:ψs=(KH/κ)^2=(6ψ3,H/π)^(2/3)

直衝突と反発係数

mh=(d^2δ/dt^2)=-F

mh:換算質量(m1m2)/(m1+m2)

δ:相対変位=((9F^2κ^2)/8d)^(1/3)

t:時間

F:衝突による力

d:換算粒径=Dp1Dp2/Dp1+Dp2

κ:弾性特性定数=(1-ν1^2)/E1+((1-ν2^2)/E2)

Dp:球の直径

E:ヤング率

ν:ポアソン比

貯槽

貯槽からの流失

流出実験式(流出速度式W[g/s])

TAKAHASI式 1933年 W=ρBD₀^2.5/(0.3μ^3.5+0.56Dp/D₀)

Rausch式 1949年 W=5.04ρBD₀^2.745・Dp^-0.245・C・C₀μ^-0.5

SIRAI式 1952年 W=10.4ρBD₀^2.5・μ^-0.5

Franklin &

Johanson式 1955年 W=30.8ρD₀^2.93/((6.288μ+23.16)(0.394Dp+1.889)-44.9)

TANAKA &

KAWAI式 1956年 W=5.634ρBDp^2.5/((Dp/D₀)^2.7・μ^0.32(tanθ/2)^0.32)

Brown &

Richards式 1959年 W=9.76ρD₀^2.5・exp(-7.97(Dp/D₀)

1960年 W=95.5ρB√(D₀/2(D₀/4-1.915Dp(D₀/2)+1.665Dp^2)

Beverloo &

Leniger 式 1961年 W=18.25ρB(D₀-1.4Dp)^2.5

Howler &

Glastonbury式 1964年 W=8.2ρBD₀^2.685/((φDp)^0.185

IMAKI式 1985年 W=-0.47+11.23・C(ρB/μ^0.33)(m-Dp)^2.5

C:オリフィス形状係数:円1、正方形1.28、長方形1.47、三角形1.99

W:流出速度[g/s]、D₀:流出口径[cm]、Dp:粒子径[cm]、ρ:粒子密度[g/cm^3]

ρB:かさ密度[g/cm^3]、μ:内部摩擦係数、θ:ホッパ角度[°]、φ:形状係数

m:動水半径[cm]

Jenike のセルによるせん断試験

下部固定セルと上部可動セルを重ね、テスト粉を均一に充填する。上蓋を載せて、この上蓋を左右10°くらいの捻じりを与えながら圧密した後、予圧密圧σpを上蓋に加えながら、上部可動セルを約0.04mm/sの速度で移動させて予備せん断をする。予圧密圧σpの値は、予想される貯槽内の粉粒体による垂直最大値を考慮して決める。

次に、予圧密圧より小さな垂直応力σを上蓋に加えながら、せん断させてせん断応力τを測定する。同様にして、複数の垂直応力σに対するせん断応力τを測定しプロットすると、破壊包結線(YL)が得られる。

YLの傾斜から粉体の内部摩擦角μ、垂直応力σが0の時のせん断応力τから付着力Cが求められる。σ軸上に中心があり、原点を通りYLに接するMohr円の最大主応力∱を単純破壊応力と呼ぶ。このプロットを利用して壁破壊包括線とし、壁と粉体の摩擦角が得られる。

⑴Warren-Springの式

(τ/C)^n=(σ+T)/T ①式

n:せん断指数

n=1、C=0(付着力なし)とすると、

τ=σtanμ ②式

②式が成り立つような粉体をクーロン粉体という。

⑵流動度(FI):数値が大きいほど流動性が悪い

FI=∱/(ρbg)=∱/((1-ε)ρpg)

∱:単純破壊応力

ρb:粉体層のかさ密度[kg/m^3]

ρp:粉体の粒子密度[kg/m^3]

ε:空間率

g:重力加速度[m/s^2]

⑶フローファクタ(FF):流動性

FF<2:非常に付着性が強く流出しない。

2<FF<4:付着性が強い

4<FF<10:容易に流出する。

10<FF<:自由に流出する。

FF=σ₁/∱

σ₁:予圧密時の最大主応力

Janssenの式

深さhに於ける単位面積当りの鉛直圧力Pυ

Pυ=γD/(4μ∱Ks)(1-exp(-4μ∱Ks(h/D))

γ:粉体のかさ密度

μ∱:壁面摩擦係数

Ks:ランキン定数=(1-sinφi)/(1+sinφi)

φ:粉体の内部摩擦角

h:粉体層の深さ

D:貯槽の直径

Pυ:粉体層の上部に圧力が加わっている場合の圧力=γD/(4μ∱Ks)(1-exp(-4μ∱Ks(h/D))

+P₀exp(-4μ∱Ks(h/D)

P₀:粉体層の上部面に加わっている圧力水平方法に働く圧力=γD/(4μ∱Ks)(1-exp(-4μ∱Ks(h/D))

Ph:深さhに於ける単位面積当りの水平圧力

荷重

1)固定荷重G(容器構造物の自重、付属する機器類重量の和)

2)積載荷重P(貯蔵される内容物重量)

3)雪荷重S=P・Zs・E・R・I [kg/m^2]

P:雪の設計用平均単位荷重[積雪1cm当りkg/m^2]

Zs:設計用地上積雪深 [cm]

E:環境係数

R:屋根勾配、形状などによる係数

I:用途係数

風荷重P

P=q・C∫・G∫・A [kg]

q:設計速度圧=1/2・ρ・Vz^2 [kg/m^2]

C∫:風力係数

G∫:ガスト影響係数

A見付面積[m^2]

ρ:空気密度0.125[kg・S^2/m^4]

Vz:地表からの高さZ[m]に於ける設計風速[m/s]=V₀・E・R

V₀:基準風速[m/s]

E:風速の鉛直方向分布係数

R:風速の再現係数=0.61-0.1loge(loge(t/(t-1))

t:設計用再現期間(年)

貯槽壁

静置粉体圧力と力

h/D>1.5 深槽

h/D≦1.5 浅槽

深槽の場合

深さxに於ける単位面積当りの鉛直圧力Pυ[t/m^3]

Pυ=(γ・rω/μ∱・Ks)(1-exp((-μ∱Ks・x)/rω)

浅槽の場合

Pυ=γ・x

Ks=(1-sinφ)/(1+sinφ)

rω=A/L

r:内容物のかさ比重[t/m^2]

μ∱:摩擦係数

rω:水力半径[m]

Ph=Ks・Pυ

P∱=μ∱・Ph

Pα=Ph・sin^2α+Pυcos^2α

Ph:深さxに於ける単位面積当りの水平圧力[t/m^2]

P∱:深さxに於ける単位面積当りの摩擦力[t/m^2]

Pα:ホッパー壁面に垂直に作用する圧力[t/m^2]

α:ホッパー壁面の水平面に対する傾斜角

設計圧力と力

dPυ=Ci・Pυ

dPh=Cd・Ph

dPh=Ci・PαとdPα=Cd・Pαのいずれか大きい方の値

地震時の算定に用いる短期設計用軸力は、

dNm=(γ・x-Pυ)・rw

その他の検討事項

偏心排出、攪拌及びローテーション、空気圧による圧力増減、液状化現象、温度応力などを検討する。

偏心排出に対する設計圧力の割増

β:割増量=1+4・(e/D)

D:内径[m]

e:排出口の偏心寸法[m](但しe<0.25D)

耐震設計

耐震設計荷重は、修正震度法又はモード法による。

1)修正震度法

Qd=C・Wt

C=Zs・I・Ds・(Sa₁/g)

但し、C≧0.3・Zs・I

Qd:サイロ基部における水平方向の設計降状せん断力[t]

C:サイロ基部における設計降伏せん断係数

Wt:サイロ基部に加わる設計荷重

Zs:地震地域係数

I:用途係数

Ds:Dη・Ds

Dη:サイロの塑性変形能力によって定まる係数

Dh:サイロの減衰性によって定まる係数

Sa₁:1次固有周期に対する設計加速度応答スペクトル値[cm/sec^2]

g:重力加速度[cm/s^2]

スクリュー貯槽

排出と排出量

Qm:貯槽からの排出量=60ρ(π/4)(D^2-d^2)sni

ρ:粉体の嵩密度

D:スクリュー羽根外径

d:軸径

s:スクリューピッチ

n:回転数

i:スクリュー本数

P:所要動力=Qmgλl/60^2+Dli/20+(c+ρghtanφi)αDsni/60

Qm:運搬能力

g:重力加速度

λ:輸送抵抗係数(粉体に応じて1.9~3)

c:粉体の付着応力(0~1kpa)

φi:内部摩擦角or安息角

h:貯槽のスクリュー上の粉体平均高さ

l:スクリューの長さ

α:スクリューピッチ/外径比

θ:スクリュー軸の傾き角度

搬送装置

スクリューコンベア

構造及び寸法

スクリューのピッチは、s=αD

輸送量Q

充填率は0.45以下とする。

Q=60φρ(π/4)D^2sn(1-0.02θ)

PR:摩擦動力=Qlλg/3600

P:所要動力=Qg(λl+h)/3600+Dl/20

nMax:最大回転数=60/√D

振動コンベア

振動数及び振幅

∫:トラフ振動数=n/60

s:ストローク=2a

a:トラフの内幅

∫₀:トラフの固有振動数

∫s:起動動力に対する利用係数

l:トラフ長さ

mB:振動ベースの質量

mr:トラフの質量

n:クランク軸の回転数

Pm:電動機の定格=∫sPs

Ps:起動動力=0.0316(1-λ^2)(1+mT/mB)mT・s^2・∫^3・sinφ

Qm:輸送量=ρbtυ

η:速度係数

t:材料の層厚

υ:輸送速度=πη∫scosβ

β:ストローク角

λ:振動数比∫/∫₀

ρ:材料の嵩密度

φ:位相角

粉砕機

単一粒子の破砕エネルギー

球粒子を平行平板(点載荷)で圧縮したときに、粒子内に蓄えられる単位質量当たりの弾性歪エネルギーE/mを計算すると次式となる。

E/m=C₁π^(2/3)・ρp^-1((1-ν^2)/Y)^(2/3)・σs^(5/3)

C₁:定数、ρp:粒子密度、Y:ヤング率、ν:ボアソン比、σs:球圧壊強度

粉体機器のスケールアップ

粉砕機のスケールアップ

粉砕エネルギー法則

Rittingerの法則

E=CR(S-S₀)=CR(φ/ρ)(1/x-1/x₀) ①

Kickの法則

E=Cκlog(x₀/x) ②

Bondの法則

E=CB(1/√x-1/√x₀)

x₀:粒度

S₀:比表面積

ρ:密度

φ:形状係数

Bondは比例定数CBを工業的に利用できるように仕事指数Wiを用いて工業的粉砕仕事量W

[kwh/t]を求める次式を提案した。

W=10Wi(1/√xp-1/√xF) ④

xF、xp[μm]は粉砕前後の粒子径を80%篩い通過粒子径で表したもので、WiはxF=∞から

xp=100μmまで粉砕するのに必要な工業的粉砕仕事量を表す。

処理容量のスケールアップは次式で表す。

Q=κ(W)^σ=κ'(L)^σ' ⑤

比消費エネルギーE[kwh/t]と処理速度Ws[t/h]の関係については、供給速度が小さい時は

E∞Ws^b (b=0.5~-0.6) ⑥で表される。

ボールミルについては、動力P[kw]とボール充填量T[t]並びにミル直径D[m]との間に、

p=cT√D ⑦の関係がある。

また笠井はボール充填率Jとミル回転数Nの臨界回転数Nc[rpm]=42.3/√D ⑧に対する比を考慮して、ミル動力Pを次式で求めている。

P=a(1-J)DTN ⑨ここで、ボール充填層の嵩密度をρ[t/m^3]として、

N=κNc ⑩

T=πD^3LρJ/4 ⑪

ボール径dBについての推算式

Bondの実験式

dB=√(xF₈₀/κ)(Wi(√ρp)/((N/Nc)・100・4√D)^0.5 ⑫

Bondの理論式

dB=√(xF₈₀/κ)(Wi・ρp)/((N/Nc)・100・4√D)^(1/3) ⑬

Stehrらは横型媒体攪拌ミル(攪拌翼直径dRs[m])を用いて、

W:粉砕動力=2.15dRs^5・n^3・ρsusp [kw]

ΔSυ:比表面積増加量=0.0413Eυ^0.772 [1/μm]

ρsusp:固体濃度[kg/m^3]

n:回転数[s^-1]

Eυ:砕料単位体積当りに加えられたエネルギー[J/cm^3]=W/(Vsusp・Cυ)

Vsusp:スラリーの体積流量[m^3/s]

Cυ:固体の体積濃度[m^3/m^3]

分級装置のスケールアップ

分級機半径と粉体濃度は次式に示す関係がある。

m=1・10^-2・exp(5.4・10^-3・r₀)

m:粉体濃度(粉体処理流量[kg/h]/空気流量[kg/h]

r₀:分級機半径[mm]

乾燥装置

噴霧乾燥装置

単位面積当りの乾燥速度R[kg/m^2hr]

R=-Wdω/(Adθ)=hc(ta-tm)/γm=κc(Hm-Ha)

W:無水材料重量[kg]

ω:含水率

A:表面積[m^2]

θ:時間[hr]

ta:熱風の温度[℃]

Hm:絶対湿度[kg/kg-DA]

hc:境膜伝熱係数[kcal/m^2hr℃]

γm:水の蒸発潜熱[kcal/kg]

設計時の乾燥条件の選定

1.熱風入口温度(Ti)の選定

以下に基づく最高温度を使用

・現液の熱感受性(熱変性)

・熱の化学構造への影響(熱劣化、分解)

・粉塵、空気爆発限界及び安全温度(発火温度、反応温度)

・必要粒子形状

2.排風温度(To)

以下に基ずく最低温度を使用

・残留水分値

・乾燥室から製品が連続的に排出できる温度

3.水分蒸発量(W)と乾燥空気量(G)

必要乾燥空気量G[kg/h]は

G=1/(0.245(Ti-To))・(W(γ+0.46To-1・T∫)+PCp(Tp-T∫)+QL+Ga・0.24(To-Ta))

W:水分蒸発量[kg/h]

P:固形分量[kg/h]

γ:蒸発潜熱595[kcal/lg]

Ti:入口温度[℃]

To:排風温度[℃]

Tp:粉温度[℃]

T∫:供給液温度[℃]

Ta:大気温度[℃]

Cp:固形分比熱0.2~0.4[kcal/kg℃]

QL:乾燥室の放熱損失[kcal/h]=UA(To-Ta)

A:乾燥室の放熱面積[m^2]

U:総括伝熱係数[kcal/m^2h℃] 保温の時 約2、裸の時 5~7、強制冷却 約9

[kcal/m^2h℃]

Ga:その他の供給空気[kg/h]

4.水分蒸発量(W)と原液処理量(F)、製品量(P)

水分蒸発量が決まれば、原液の固形分濃度、製品中固形分濃度(1-残留水分量)から処理量、製品量が決まる。

F=W・Sp/(Sp-S∫)

P=W・SF/(Sp-S∫)

F:原液処理量[kg/h]

P:製品量[kg/h]

W:水分蒸発量[kg/h]

Sp:製品中の固形分濃度[%]

S∫:原液中の固形分濃度[%]

5.原液処理量、必要平均粒径、乾燥室サイジング

1)平均粒子径

a)ディスク噴霧の場合

D50=K(W^a/(N^b・D^c)

D50:重量平均粒径[μ]

W:噴霧液量[kg/h]

a:0.2~0.24

N:ディスク回転数[rpm]

b:0.8~0.83

D:ディスク直径[m]

c:0.6~0.83

K:比例常数(単位換算)

b)圧力ノズルの場合

D50=K’Do^d・W^e

Do:オリフィス径[mm]

d:1.52

e:-0.44~-0.54

ノズルコアを換えずにオリフィス径を大きく変えない場合に使用できる。

2)噴霧液滴の飛翔距離

水のデイスク噴霧の場合の飛翔距離についてのHerringらの実験式は

R99=3.46D^0.2・W^0.25・N^-0.16

R99:回転円盤の下方3ftの平面上で全噴射量の99%を採取する半径[m]

6.空気湿度

H2=H1+W/G

Q2=G((0.24+0.45H1)T1+597H1)+WT∫-QL

T2=(Q2/G-597H2)/(0.24+0.45H2)

H:絶対湿度[kg/kg-DA]

Q:熱量[kcal/h]

QL:乾燥室の放熱損失[kcal/h]

G:乾燥空気量[kg/h]

W:水分蒸発量[kg/h]

T1:入口温度[℃]

T2:出口温度[℃]

T∫:原液供給温度[℃]

渦巻室内ノズル特性

渦巻室出口部分オリフィスより噴霧される液流量Qは、噴霧液圧Pの1/2乗に比例し、次式で表される。

Q=Cπre^2・√(2gcP/ρl)

C:流量係数

ρl:液密度

渦巻室特性値Kを表すと相関式は、

K=(Si/(π・re^2)(re/ri)

K=(√(1-κ^2)/κ)-κln((1+√(1-κ^2))/κ)

α=2tan-1(κ/√(1-κ^2))

κ=rc/re

rc:オリフィスにおける空洞半径

α:噴霧角

κ:空洞係数

do:渦巻室入口径

ri:渦巻室内径

但し、相関範囲は棚沢らによると、do/ri=0.5~0.55である。

洗剤スラリーを用いて、NReと流量係数Cとの関係は、C∝Re^-0.17である。洗剤スラリーのレオロジー特性が非ニュートン性を有し、高ずり速度領域において見掛け粘度が低下する一般化ビンカムモデルを用いると、次式で表される。

τ:ずり速度=6+0.73(ρ/ρo)^-2.2・γ^-0.62=平均u/((di-do)/2)

渦巻室諸寸法

渦巻室高さhは、オリフィスに於ける半径方向速度Qt/(2πre・h)が噴出速度に対して無視できるように調整するほか、液の粘性を考慮してρlQl/(2πhμ)>100となる条件を満たすようにする。l:オリフィスの長さ

粒度及び粒度分布

Turnerは渦巻室加圧ノズルについて

Dp:液滴径=41.4de^1.59・W^-0.54・σ^0.59・μ^0.22 [μm]

遠心型加圧ノズルについては、

Dp:液滴径=16.54de^1.52・W^-0.44・σ^0.71・μ^0.16 [μm]

de:オリフィス径[mm]

W:液供給速度[g/s]

σ:表面張力[dyne/cm]

μ:液粘度[cp]

相関として、

Dp∝de^n (n=0.5~1)

Dp∝P^n (n=-0.25~-0.5)

Dp∝μ^n (n=0.15~0.3)

洗剤スラリーについては実験式

Dp∝de^0.6・P^-0.45・μ^0.2 となる。

小林らはオリフィスに於ける液膜の厚みtと粒度との関係を次元解析より求めている。

Dp∝t(σ/(P・t))^0.25

t=re(1-κ)

回転円盤式の場合

お椀状の形状が回転している内側の中心隙間から液を注ぐと、遠心力で円盤の周辺で液滴に微粒化される。回転円盤による微粒化は円盤直径及び回転数で決まる遠心力・表面張力・粘性などの液物性、及び回転円盤に供給される液流量によって異なって液状、紐状、膜状分裂に分けられる。

滴状分裂機構に於ける液滴径は、管端からの滴下と、遠心力の液滴を円盤縁に付着させようとする力とのつり合いによって次式で表される。

Dpmax:液滴径∝c・(1/N)(σ/(ρl・D)^0.5

N:回転数

D:円盤径

c:定数 0.72(棚沢) 0.687(高玉)

大山らは皿形円盤を用いて水を微粒化し、主滴径Dpmaxと体面積平均径Dp'について次式にまとめている。

Dpmax∝N^-1・Ql^0.2・D^-0.5

Dp'∝N^-1・Ql^0.2・D^-0.3

Friedmanらは次元解析による体面積平均径Dp'の一般式を求めている。

Dp'/r=0.4(Γ/(ρl・N・r^2))^0.6・(μ/Γ)^0.2・(σ・ρl・L/Γ^2)^0.1

Γ:濡れ辺長当りの質量速度[kg/m・s]

r:円盤半径[m]

ρl:液密度[kg/m^3]

N:円盤回転数[rps]

σ:表面張力[kg/s^2]

μ:液粘度[kg/m/s]

L:濡れ長さ[m]

この場合最大径は平均径の約3倍になる。

また、FrazerとMastersの相関式がある。

Dp∝Q^0.2・N^-0.6・D^-0.3・μ^0.2

液滴の飛翔

液滴の飛跡は実際には円盤と周囲の空気流との相互関係の影響を受けるが、回転円盤からの液滴の噴射速度と液滴径にもとずいて計算で求める。

dυh/dθ=-(3ρa/4ρl・Dp)CD・υ・υh

dυυ/dθ=g((ρl-ρa)/ρl)-(3ρa/(4ρl・Dp))CD・υ・υυ

CD:液滴の抵抗係数

多翼型円盤を用いて、円盤下方0.9m、2mの位置における噴霧液滴の99%が捕集できる距離

(R99)0.9=3.46D^0.2・W^0.25・N^-0.16 (Marshallの式)

(R99)2=4.33D^0.2・W^0.25・N^-0.16 (持田の式)

D:円盤径[m]

W:液供給速度[kg/h]

N:回転数[rpm]

二流体ノズル

粒度及び粒度分布

Dp=1.83・10^6・(1/υ)(√σ/ρl)+2.81・10^3・(μ/(√σ・ρl)^0.45・(1000・(Ql/Qa))^1.5 (棚沢の式)

Dp:液滴径[μ」

σ:表面張力[kg/m]

μ:粘性係数[kg・s/m^2]

υ:液流に対する気流の相対速度[m/s]

Qa:大気圧に換算した気流の流量[m^3/s]

Qt:液流量[m^3]

Qa/Qt<10^4の場合は第2項を省く。

噴霧乾燥機設計必要事項

製品粒度

製品品質上の要望(溶解性、外観流動性、飛散性など)に適するように決められる。

蒸発の面からは小粒子になるほど液全体の表面積が増え装置の小型化につながるので、最近は100~200μmの噴霧乾燥粒子に凝集造粒やコーティングによる表面改質を施して製品を仕上げる傾向が増えている。

原液濃度

乾燥塔の単位時間当りの水分蒸発量をR、乾燥製品量をW、原液の含水率をω2とすれば、

R:単位時間当りの水分蒸発量=W((1-ω2)/(1-ω1)-1) [kg/h]となる。

熱風入口温度

入口と出口との温度差を大きくとれば、蒸発量が増す。特に100~200°の時、変化量が大きい。でも入口温度を高くなるほど製品のかさ密度が小さくなるので、かさ密度の影響も考慮して適正温度を設定する。

熱容量係数の推定

乾燥塔の装置容積V[m^3]は、熱風からの伝熱量q[kcal/h]との間に次式の関係がある。

q:伝熱量=hα・V(t-tm)lm [kcal/h]

tm:材料温度[℃]

t:熱風温度[℃]

(t-tm)lm:材料入口及び出口に於ける熱風と材料の温度差の対数平数値[℃]

hα:熱容量係数[kcal/h・℃・m^3] 一般に噴霧乾燥装置のhαは、20~80[kcal/h・℃・m^3]であって、他の乾燥装置に比べて小さい。

h:粒子とガスの熱伝達係数

α:乾燥塔単位容積中に占める液滴粒子の有効面積[m^2/m^3]

単一球とガスとの伝熱に関しては、Ranz&Marshall式で、

Nu=(h・Dp/(κg))=2(1+0.3Re^0.5・Pr^(1/3))

Nu:ヌッセルト数

Re:レイノルズ数

Pr:プラントル数

κ:ガスの熱伝導度[kcal/m・h・℃]

α:有効面積=((W(1+ω)πDp^2)/(π/6・Dp^3・ρp))/(3600・(π/4)D^2・υm)

W:無水材料供給速度[kg/h]

ω:含水率

ρp:液滴密度

D:乾燥塔径[m]

υm:粒子速度[m/s]

ノズル孔からの滴生成

生成する液滴の体面積平均径dpはノズル孔通過速度uN[m/s]の増加につれて複雑に変化し単一滴化、層流滴化、乱流滴化及びスプレーの4領域に大別できる。

液滴が静的に生成する場合の滴体積Vp[m^3]及び滴径は、重力と界面張力のつり合いの式

Vp=πdp^3/6=F(πσdN/gΔρ)

σ:界面張力[N/m]

Δρ:密度差(分散相の密度ρDと連続相の密度ρc[kg/m^3]との差の絶対値

F:HarkinsとBrownの補正係数=(0.92878+0.87638(dN/(Vp)^(1/3))-0.261(dN/(Vp)^(1/3))^2)^-1

0.6<dN/(Vp)^(1/3)<2.4

F=1-0.66023(dN/(Vp)^(1/3)+0.33936(dN/(Vp)^(1/3))^2

0≦dN/(Vp)^(1/3)≦0.6

簡単の静的条件における滴径を求めるには大竹らの式が好都合である。

dp/dN=1.62(σ/dN^2gΔρ)^0.35

uNが増加すると最初滴径は増大するが、やがてノズル先端には液柱が生成し、dpは急激に

減少する。この液柱生成までの単一滴化領域に於けるdpの推算式として、Scheeleらの式がある。

πdp^3/6=F((πσdN/gΔρ)+(5πηcdN^3・uN/dp^2gΔρ)-(πρDdN^2・uN^2/3gΔρ)

+4.5(π^2・dN^6・uN^2・ρDσ/(4gΔρ)^2)^(1/3))

ηc:連続相粘度[pa・s]

液柱先端から滴が生成する層流滴化領域においてdpはuNの増加とともに減少するが、ある流速uN.Mで滴径は極小値dp.Mを示す。dp/dj=2 ここでdjは液柱径で、縮流の為にdN

より小さくなる。

Christiansenらの式で推算できる。

dN^2・gΔρ/σ≦0.616では、dN/dj=1+0.485(dN^2・gΔρ/σ)

dN^2・gΔρ/σ>0.616では、dN/dj=0.12+1.51(dN^2・gΔρ/σ)^0.5

また、この時の流速uN.Mは次式となる。

uN.M=3.92(dj/dN)^2・((σ/dj)/(1.09ρD+ρc))

液滴の微粒化

液の粘性によって微粒化状態が異なる。

液の表面張力と粘性係数の影響を無次元数で表すと、

Z:液の表面張力と粘性係数の影響の無次元数

Z=√We/Re=√((De・υ^2・ρl)/σ)/(De・υ・ρl/μ)=μ/√(σ・ρl・De)

We:ウェーバー数

De:オリフィス径

υ:液流速

σ:表面張力

ρl:液密度

μ:粘性係数

棚沢らは微粒化現象として、噴霧流が段階的に形成される場合では管出口で平滑流、少し離れて波状流となる空気による攪乱を受ける度合が異なることから、Je数を提案した。

Je=υα^2・ρlDe/σ・(ρα/ρl)^0.55

υα:液流と空気との相対速度

ρα:空気密度

Je<0.1 滴下

Je≅0.1~10 平滑流

Je≅10~400 波状流

Je>400 噴霧流

液滴径

滴下に於ける液滴径は液滴の重量と表面張力によって決まる。滴下周期が長い場合は次式によって主滴の重量が決まります。

WD=Cwρl(σ/ρlg)^1.5

Cw:管端の形状によって決まる係数

液滴の分裂はRayleighの理論により、下記のようになる。

管端からの距離Zに於ける液流の半径をrとすれば、

r=ro+εcos(2πZ/λ)

ro:管端に於ける液流半径

ε:振幅

λ:表面波の波長

振幅は時間と共にe^αtに比例して増加し、不安定さを示すαはλ=4.51・2roの時極大となり、液が切れやすくなる。液滴dは、次式で表される。

π/6d^3=4.51・2ro・πro^2

d=1.89・2ro

一方Weberは、∫(λ/2ro)の極大値4.51に対して、液体の粘性力と慣性力とを考慮して次式を導いた。

λ/2ro=(√2π)(1+(3μt/(√ρl・σ・2ro)

従って液体の粘性が大きくなると表面波の波長が長くなり、微粒化しにくくなる。

液滴の熱移動

単一球とガスとの間の伝熱

Ranz-Marshallの式によると、

Nu=2(1-0.3Pr^(1/3)・Re^0.5)

空気-水系では、Nu=2+0.54Re^0.5

Nu:ヌッセルト数=h・d/κ∫

Pr:プラントル数=Cp・μ/κ∫

h:熱伝達係数[kcal/m^2・h・℃]

d:液滴径[m]

κ∫:熱伝導度[kcal/m・h・℃]

Cp:定圧比熱[kcal/kg・℃]

μ:粘度[kg/m・h]

100μm以上の粒径の粒子の熱移動については、

Numax=0.95・10^-4・Reret^2.15

400<Reret<1300

Numax=0.76Reret^0.65

30<Reret<400

合成洗剤を用いて、噴霧ノズルを離れた液滴が終端速度に達するまでの区間のNu数は、

Nu=4.91・10^-3・Re^1.52

移動層乾燥に於いて熱移動は、回分式流動層の表面蒸発期間では、

Nu=0.0135Re^1.3

10<Re<57

連続式移動層の表面蒸発期間では、

Nu=4・10^-3・Re^1.5

10<Rep<100

α:単位容積当りの有効表面積=6(1-ε)/Dp [m^2/m^3]

ε:空隙率

乾燥時間

液滴の蒸発速度Rc[kg/h・m^2]

Re=W(-dω/Adθ)=h(tα-tω)/rω

W:無水材料重量[kg]

ω:含水率

θ:乾燥時間[hr]

A:表面積[m^2]

ta:熱風温度[℃]

tω:液滴温度[℃]

rω:水の蒸発潜熱[kcal/kg]

液滴の冷却・固化

溶解液滴内の温度分布は簡素化の為無視して、液滴温度Tは次式で求める。

(t-T)/(to-T)=exp(-6hθ/(xCplρl))

T:冷風温度

to:液滴の初期温度

h:液表面の伝熱係数[kcal/m^2・s・℃]

θ:時間[s]

Cpl:液滴の定圧比熱[kcal/kg・℃]

ρl:液滴密度

固化所要時間θcは、次式で求める。

θc=RLρs/(3h(t∫-T))・(2+HsR)

HsR=hR/κs

κs:固相の熱伝導度[kcal/m・s・℃]

固体冷却期間に於ける冷却所要時間は次式で計算できる。

(t∫-T)/(tso-T)=exp(3hθs/(RsρsCps)

tso:排出される固体粒子温度

Cps:固体の定圧比熱[kcal/kg・℃]

液滴の飛跡

噴霧乾燥の場合レイノルズ数が広く変化する。

抵抗係数CDはOdarの式、ニュートンの抵抗法則より求める。

0<Re<1000:CD=24/Re(1+0.125Re^0.72)

1000<Re:CD=0.44

コーティング

原田らはコーティング造粒だけが起こる場合の粒子成長速度に関して次式を提案した。

LxLθ/So・(ρs/ρc)=(d/do)^(3)-1

L:コーティング液供給速度[kg/h]

xL:コーティング液固形分濃度

θ:時間[s]

So:核粒子重量[kg]

ρs:核粒子密度[g/cm^3]

ρc:コーティング物質密度[g/cm^3]

d:コーティング粒子径

do:核粒子径

コーティング造粒に影響する諸要素

濡れと乾燥のバランス

原田らはコーティング造粒だけが起こる場合の粒子成長速度に関し次式を提案した。

LxLθ/So・ρs/ρc=(d/do)^3(-1)

L:コーティング液供給速度[kg/h]

xL:コーティング液固形分濃度

θ:時間[s]

So:核粒子重量[kg]

ρs:核粒子密度[g/cm^3]

ρc:コーティング物質密度[g/cm^3]

d:コーティング粒子径[m]

do:核粒子径[m]

コーティング効率ηc=((d/do)^3(-1))/((LxLθ/So)・(ρs/ρc))と定義して、ここでηc=1からのずれの原因として

1)噴霧粒子飛出し量:EL [kg/h]

2)核粒子飛出し量:Es [kg/h]

が考えられELを考慮し、Esを補正すると次式になる。

ηc"=((d/do)^3(-1))/((LxLθ/(So-Esθ))・(ρs/ρc))

コーティング造粒操作が乾燥気味に行われると、EL、Esともに増加しコーティング効率が低下し、乾燥不足ではコーティング効率は向上するが凝集造粒が発性する。

安部らは、最大理論蒸発速度WT[kg H₂O/h]と水分供給速度WE[kg H₂O/h]から濡れと乾燥のバランスを表すファクターとして、RWを次式で表した。

RW=WE/WT

WT=WG(Hs-H)

WE=Fc((1-s)/(s-Cb))

WG:入口空気の質量流量[kg dry air/h]

H:入口空気湿度[kg H₂O/kg dry air]

Hs:入口空気断熱飽和湿度[kg H₂O/kg dry air]

Fc:コーティング粒子の質量供給速度[kg/h]

s:スラリー濃度[kg/kg]

Cb:バインダーの添加割合[kg binder/kg solid]

噴霧液滴径

コーティング造粒では噴霧液滴径と粒子成長速度、コーティング効率の間には密接な関係がある。スプレーノズルを大別すると液体に圧をかけて噴霧する加圧ノズルと、圧縮空気により液体を微粒化する二流体ノズルがある。コーティング造粒では、低圧で操作でき液の跳ね返りが少ない事から二流体ノズルが採用されることが多い。二流体ノズルの噴霧液滴径は、棚沢によれば、平均粒径dp[μm]=(585(√σ))/(υ(√ρ))+597(μ/(√σρl))^0.45・(1000(Ql/Qα))^1.5

σ:表面張力[dyne/cm]

υ:液の噴出速度[m/s]

ρl:液密度[g/cm^3]

μ:粘度[p]

Ql:液量[m^3/s]

Qα:空気量[m^3/s]

Qα/Ql>10^4の場合には第2項は省略できる。上式は液体粘度10cps以下ではよく一致するが、それ以上になると誤差がでる。

塔径と塔長

塔径

噴射液滴の拡がりにより塔壁に液滴が付着しないように下記の式により決定される。

D=2・L・tan(θ/2)+P

D:塔径

L:粒子の固化完了点に達する距離

θ:噴霧液の拡がり角

P:ノズル最外周間の距離

塔高

H=(ut-uα)・T

ut=√(4・g・Dp(ρp-ρα)/(3・ρα・C))

T=W・Cp・ΔT/(K・S・Δtlog)

H:塔高

u1:塔内を落下する平均粒子径の終末速度

uα:塔内を上昇する冷却空気の上昇速度

T:粒子の必要とする冷却時間

Dp:平均粒子の直径

ρp:平均粒子の比重量

ρα:冷却空気の比重量

C:抵抗係数

W:平均粒子径の重量

Cp:平均粒子径の比熱

ΔT:平均粒子径出入口温度差

K:平均粒子径の熱伝達率

S:平均粒子径の表面積

Δtlog:平均粒子径の粒子温度と冷却空気間の対数平均温度差

塔径は設定能力を得る為、乾燥塔の熱収支に基づいて塔内風速を考慮して風量を決定され、これに液滴の飛跡計算より求めた水平方向への到達距離を加味して塔径が求まる。

乾燥に必要な風量は次式で求める。

x=(CH(t1-t2)-L)/(γm+Cpt2))

x:空気1kgによって蒸発可能な水分量[kg]

CH:湿り比熱[kcal/kg-dry air]

Cp:定圧分子熱[kcal/kgH₂o・℃]

γm:蒸発潜熱[kcal/kg]

t1:熱風入口温度[℃]

t2:熱風出口温度[℃]

L:熱損失[kcal]

燃焼装置

燃焼反応

燃焼の発熱について、水素・炭素・硫黄の3成分基本化学反応式

H₂+(1/2)O₂=H₂O蒸気+241MJ/kmol

C+O₂=CO₂+407MJ/kmol

C+(1/2)O₂=CO+123MJ/kmol

CO+(1/2)O₂=CO₂+284MJ/kmol

S+O₂=SO₂+297MJ/kmol

CxHyOz+(x+y/4+z/2)O₂=xCO₂+y/2H₂O+Hu(MJ/kmol)

化学種A、Bのモル濃度を[A],[B]mol/m^3、t[s]時間とすると反応速度、即ち生成物のモル濃度の増加率は、d[C]/dt=κ[A][B]…

比例定数κは反応速度定数と呼ばれ、圧力に無関係、温度だけの関係で一般に絶対温度Tの指数関数(修正アレニウス関数)で与えられる。

κ=∫T^n exp(-E/RT)

∫:前指数因子

E:活性エネルギー

燃焼計算

必要空気量

燃料中の炭素・水素・硫黄・酸素・窒素・灰分の重量割合をc,h,s,o,n,a[kg/kg]とすると、

1kgの燃料が完全燃焼するのに必要な酸素量は、

O₀=2.66c+7.94h+(s-o)

O₀=1.87c+5.56h+0.7(s-0)

1kgの燃料が完全燃焼するのに必要な理論空気量は、

A₀=O₀/0.232=11.48c+34.2h+4.31(s-o)

A₀=O₀/0.21=8.89c+26.5h+0.7(s-o)

単純ガスの完全燃焼表を用いて、理論酸素量O₀、理論空気量A₀を求めると、

O₀=0.5[H₂]+0.5[CO]+2[CH₄]+…ー[O₂]

A₀=O₀/0.21=2.38[H₂]+2.38[CO]+9.53[CH₄]+…ー4.76[O₂]

高発熱量Hh、低発熱量HI[MJ/m^3]が解っている場合の理論空気A₀の概算式

気体燃料A₀=0.228[Hh]-0.19、A₀=0.263[HI]-0.32

液体燃料A₀=0.248[HI]-0.02

石炭A₀=0.256[Hh]-0.02、A₀=0.26[HI]-0.09

混合比と混合気濃度の表示法

a.燃空比(F/A)[kg/kg]

b.空燃比(A/F)[kg/kg]

c.当量比φ:1kgの空気に対して理論量の何倍の燃料が供給されたかを表す量で、

φ=(F/A)/(F/A)stと定義される。φ<1の燃焼を稀薄燃焼、φ>1の燃焼を過濃燃焼という。

液体燃料の微粒化

微粒化には、次のような種々の方法が用いられる。

単純噴孔噴射弁、渦巻噴射弁、二流体噴射弁、回転体噴霧器、回転噴孔噴霧器、衝突式噴霧器、超音波噴霧器、静電気式噴霧器などの方法がある。

単純噴孔噴射弁(ホール噴射弁)は、燃料に圧力を掛けて噴孔から高速噴流として噴出させ、液噴流の力学的な不安定現象や噴流と空気とのせん断力によって、噴流を微細な油滴に粉砕するものである。液噴流のレイノルズ数Re=υlDn/νl

となり、液噴流と周囲気体との間の摩擦力による粉砕性は、ジェット数Je=ρlDnυl^2/σl・(ρg/ρl)^0.55

υl:噴流速度

Dn:噴孔直径

νl:燃料の動粘度

ρl:燃料の密度

ρg:ガスの密度

σl:燃料の表面張力

噴霧器の微粉化特性

⑴単純噴孔噴射弁

噴射弁で作られる噴霧は粗大粒から成る主流部(円錐両頂点角約2.3度)とその外側の微細粒から成る副流(円錐頂点角約13度)で構成される。噴霧全体としての平均粒径dmは次式で与えられる。

dm=47(Dn/υl)(gσl/ρg)^(1/4)(1+(3.31μl/((σlρlDn)^0.5))

Dn:噴孔直径

υl:液の噴射速度

g:重力加速度

σl:液の表面張力

ρg:ガスの密度

ρl:液の密度

μl:液の粘性係数

dmax:噴霧中に含まれる最大滴の直径=(2~2.5)dm

⑵渦巻噴射弁

噴射した時の平均粒径の式(Knight式)

dm:平均粒径=1.64Gl^0.209・νl^0.215・Pj^-0.46 [m]

ur:ガス噴流と液噴流の相対速度[m/s]

σl:液の表面張力[N/m]

ρl:密度[kg/m^3]

μl:粘性係数[pa・s]

Vl:液の体積流量[m^3/s]

Vg:ガスの体積流量[m^3/s]

⑶二流体噴射弁

外部混合式二流体噴射弁に関しては、平均粒径は次の経験式で与えられる。

dm:平均粒径=0.585((σl/ρl)^0.5/ur+53.2(μl/((σl/ρl)^0.5))^0.45・(Vl/Vg)^1.5

回転体噴霧器

カップ状が回転して、カップ内液膜がノズルからの噴流空気と接触して噴霧となる構造である。この噴霧器で作られる噴霧の平均粒径をFraserらは次の実験式で与えている

dm=6・10^6+0.5Vl^0.5((σl^0.5((νl/νw)^0.2/(SD+S^2)^0.25)・((1+0.065(Gl/Gg)^1.5)/(ρgup(up^2-upug-0.5ug^2))^0.5)

νw:水の動粘度

S:カップの拡がり終点から末端寸法

D:カップ拡がり外径

⑷超音波噴霧器

振動面霧化式超音波噴霧器によって作られる噴霧の平均粒径に対して、水谷らの式で表すと

dm=1.26・10^-2(ρl/σl)^(1/3)・(μl^(1/4)/∫^(2/3))(1+1.3・10^-4((1.2・10^7・Vl)^(0.12/∫α)/(∫^(1/3)α))

この式は振動面(ホーン先端)の直径7~8mmの噴霧器から下向きに噴射した場合の実験式である。∫とαは振動面の振動数[Hz]と振幅[m] ∫は10^4オーダ、αは10^-5m前後、

Vlは10^-7m^3/sオーダである。

噴霧特性の表示法

噴霧の性質を表す量としては、油滴の粒度分布、平均粒径、分散度、貫通距離、噴射率、

推力、旋回度などがある。

⑴粒度分布

粒度分布を表示する方法としては、粒数分布図、粒数累積分布図、折れ線図、曲線図の形式で描くことができる。

サンプリングされた油滴を粒径によってs個のグループに分け、i番目の中心粒径をdi含まれる油滴の個数をΔni、質量をΔmi、油滴の総数をnT、全質量をmTとすると、同一噴霧ではmTとnTは定数であるので、Δml/mT∝(di^3Δni)/nT となる。

円孔からのガス噴出量

噴出量の計算式

q:ガス噴出量=a・V [Nm^3/sec] ①

a:ガス噴出口の面積 [m^2]

V:ガスの平均噴出速度 [m/sec]

次に

g:重力加速度[m/sec^2]

h:ガス噴出圧力[mmH₂o]

d:ガスの比重[空気=1]

とすればTorricelli's Theoremより

V=√(2g(h/(d・1.293・10^-3)) ②

①,②式からq=123.1a√(h/d) ③

Q₀:ガス噴出量[Nm^3/hr]=0.014013A√(H/d) ④

ガス噴出口を直径mmとすればQ₀=0.011D^2√(H/d) ⑤

A:ガス噴出口面積[m^2]

H:ガス圧力[mmH₂o]

実際流量と理論流量との比を流量係数κ=0.78として、

∴Q₀=0.00858D^2√(H/d) ⑥

次に標準状態の温度は15℃にとるほうが実用的であるが、このためには⑥式に、0℃と15℃に於ける空気密度の比1.293/1.226=1.05を乗ずればよく、これによって次式が得られる

Q₁₅=0.009D^2・√(H/d) ⑦

⑦式に於いて、ガス比重d=0.7とすれば、Q₁₅=0.0107D^2√H ⑧

ボイラの熱計算

ボイラ燃焼室の計算

周壁面積Awの燃焼室の中に表面積AF、一様温度TFの均質な火炎が存在し、周囲の冷却面と輻射のみ熱交換するモデルを考えると、AFとAwの比を火炎充満度という。輻射伝熱の式と燃焼ガスのエンタピーとのヒートバランスの式を連立させて、燃焼室ガス温度Tsを求めるQw:燃焼室伝熱量=AF・CF((TF/100)^4-(Tw/100)^4)

CF:有効輻射係数=4.88/(1/εF+∫F・(1/εF-1))

Qw=B(Hu+μLcata-Vg・cg・tg)-Q1

Tw:冷却面温度

Tg:出口ガス温度

TF=(Tth+Tg)/2

Tth:理論燃焼温度

∫F:火炎充満度=AF/Aw

εF:火炎黒度=1-exp(-κF・lF)

εw:冷却面黒度=φ・Fw

B:燃料燃焼量

Hu:燃料低位発熱量

L:理論空気量

μ:空気過剰率

ca、cg:空気、燃焼ガスの定圧比熱

Vg:燃焼ガス量

Q1:損失熱

lF:火炎有効圧計算=κ・υ^(1/3)・∫F^0.5

κ:定数

υ:燃焼室容積

κF:吸収係数

火炎と燃焼室の形状

火炎の寸法

火炎長:L=κ・G^a・B^β

火炎幅:W=κ’・B^r

G:噴霧用空気の運動量

B:燃料量

κ・κ’、α、β、γ:定数で次の因子に影響される。

⑴燃料の種類

⑵空気比

⑶バーナー形式、形、燃料の噴霧粒径、燃焼ガスの炉内滞留時間、バーナタイル形状、保炎器の位置関係など

⑷燃焼室の形状、寸法、耐火壁と水冷壁との位置関係など

⑸火炎のフローパターン

燃焼室の相似側

ボイラ燃焼室の面積(伝熱面積)は単位長さの2乗に比例し、燃焼室容積は3乗に比例するから

面積に関係する伝熱面熱流束と容積に関係する燃焼室熱負荷とは、2/3の関係にある。

燃焼室発熱率q∫は、炉内発熱量をQ、容積をV、炉の代表寸法をLとすると、

q1=Q/V=Q/K1・L^3 (1)

Q=K1・q∫・L^3 (2)

炉内伝熱面熱負荷qAを一定に抑えるとして、

qA=Q/A=Q/K2・L^2=K3 (3)

即ち、L=K4・Q^0.5 (4)

(2)式を(3)式に代入して、K1・q∫・L^3/(K2・L^2)=K3 (5)

即ち、q∫・L=K5 (6)

(6)式を(4)式に代入して、q∫・Q^0.5=K6

いま、Qが蒸発量Eに比例するものとすると、q∫・E^0.5=K

ボイラの有効エネルギー計算

計算条件

燃料1kg当り流量 燃料1kg当り流量 圧力 温度

W V P t

kg/kg燃料 m^3n/kg燃料 ata ℃

燃料(重油)WB WB=1 ― ― 40

燃焼用空気Va ― 12.9 1.0332 20

燃焼排ガス ― 13.6 1.0332 170

給水 Wω=16.2 ― 7 80

発生蒸気 Ws=16.2 ― 7 158

燃料の有効エネルギーを求める近似式(Rant式)

燃料 燃料の有効エネルギー

気体燃料 E∱=0.95ΔHh

液体燃料 E∱=0.975ΔHh

固体燃料 E∱=ΔHi+rω

ΔHh:高発熱量

ΔHi:低発熱量

r:水の蒸発潜熱

ω:含有水分質量分率

⑴理論空気量 Va₀=11.2m^3n/kg

⑵理論排ガス Vg₀=11.93m^3n/kg

⑶空気比 m=1.15

⑷ボイラ圧力 p=6kg/cm^2(ゲージ圧力)

⑸燃料消費量 WB'=206.8kg/h

⑹実際蒸気量 Wω’=3348.8kg/h

⑺蒸発量 Ws'=3348.8kg/h

⑻給水量 Wω'=3348.8

⑼実際空気量 Va=m・Va₀=1.15・11.2=12.9m^3n/kg燃料

⑽実際排ガス量 Vg=(m-1)Va₀+Vg₀=(1.15-1)11.2+11.93=13.6m^3n/kg燃料

⑾燃料1kg当り給水量 Wa=Wω'/WB'=3348.8/206.8=16.2kg/kg燃料

⑿燃料1kg当り蒸発量 Ws

Wa=Ws=16.2kg/kg燃料

計算例

①燃料の燃焼熱H∱と有効エネルギーE∱(流入)

高発熱量 ΔHh=10902kcal/kg

元素分析値 c=0.87、h=0.13、ω=0

H∱=ΔHh-600(9h+ω)=10902-600・(9・0.13+0)=10200kcal/kg燃料

E∱=0.975ΔHh=0.975・10902=10629kcal/kg燃料

②燃料の顕熱のエンタルピーH∱sと有効エネルギーE∱s(流入)

燃料の比熱:Cp∱=0.45kcal/kg℃

H∱s=Cp∱(t∱-t₀)=0.45・(40-20)=9kcal/kg燃料

E∱s=Cp∱(t∱-t₀)-T₀ln(T∱/T₀))=0.45・((40-20)-293.15・ln(313.15/293.15))

=0.3kcal/kg燃料

T∱:燃料の温度 K

t∱:燃料の温度 ℃

t₀:基準温度 ℃

T₀:基準温度 K

③空気のエンタルピーHaと有効エネルギーEa(流入)

空気の定圧比熱:Cpa=0.31kcal/m^3n℃

Ha=VaCpa(ta-t₀)=12.9・0.31・(20-20)=0kcal/kg燃料

ta:空気の温度 ℃

Ta:空気の温度 K

④給水のエンタルピーHωと有効エネルギーEω(流入)

hω=80kcal/kg、sω=0.2568kcal/kgK、h₀=20kcal/kg、s₀=0.0707kcal/kgK

Hω=Wω(hω-h₀)=16.2・(80-20)=972kcal/kg燃料

Eω=Wω((hω-h₀)-T₀(sω-s₀))=16.2・((80-20)-293.15・(0.2568-0.0707))=88kcal/kg燃料

h:エンタルピー

s:エントロピー

添字ωは給水、₀は周囲環境値

⑤発生蒸気のエンタルピーHsと有効エネルギーEs(流出)

hs=659.5kcal/kg、Ss=1.6031kcal/kgk

Hs=ωs(hs-h₀)=16.2・(659.5-20)=10360kcal/kg燃料

Es=Ws(hs-h₀)-T₀(Ss-s₀))=16.2・((659.5-20)-293.15・(1.6031-0.0707))

=3082kcal/kg燃料

⑥燃焼ガスのエンタルピーと有効エネルギー(流出)

排ガスの定圧比熱 Cpg=0.33kcal/m^3n℃

Hg=VgCpg(tg-t₀)=13.6・0.33・(170-20)=673kcal/kg燃料

Eg=VgCpg((tg-t₀)-T₀ln(Tg/T₀))=13.6・0.33・(170-20)-293.15ln(443.15/293.15))

=130kcal/kg燃料

tg:排ガス温度 ℃

Tg:排ガス温度 K

⑦燃料・伝熱・放出などによる損失(流出)

周囲環境への放熱(膨張による大気排除仕事L'も含める。)

Q'=(H∱+H∱s+Ha+Hω)-(Hs+Hg)=(10200+9+0+972)-(10360+673)=148kcal/kg燃料。

Ir=(E∱+E∱s+Ea+Eω)-(Es+Eg)=(10629+0.3+0+88)-(3082+130)=7505.3kcal/kg燃料。

⑧ボイラ効率ηbとボイラ有効率εb

ηb=(Hs-Hω)/(H∱+H∱s+Ea)=(10360-972)/(10200+9+0)=0.92

εb=(Es-Eω)/(E∱+E∱s+Ea)=(3082-88)/(10629+0.3+0)=0.282

ボイラの水管理

ボイラ水のpH又はアルカリ量を酸消費量(pH8.3)を調整する作用について説明すると、原水中の酸消費量(pH4.8)の成分は軟化装置以降、ほとんどが炭化水素ナトリウムになる。

炭化水素ナトリウムはボイラ内で熱分解し、炭酸ナトリウムと水酸化ナトリウムになる。

2Na₂HCO₃→Na₂CO₃+CO₂+H₂O

Na₂CO₃+H₂O→2NaOH+CO₂

給水のの酸消費量(pH4.8)及びボイラ運転圧力(温度)とボイラ水の濃縮倍数(N=1/b、bはブロー率が解れば、給水の酸消費量(pH4.8)から生成するボイラ水のアルカリ量(酸消費量pH

8.3)を求めることができる。

BpA:ボイラ水の酸消費量(pH8.3)=0.5・FMA(1+α)N [mgCaCO₃/L]

FMA:給水の酸消費量(pH4.8) [mgCaCO₃/L]

α:炭酸ナトリウムの分解率(ボイラの圧力関数)

N:濃縮倍数

スケール防止

スケール防止機構

(1)スケール成分の結晶をゆるがめる機能によってスケール成分の析出を抑制する。

(2)スケール成分の表面電荷を変化させ、懸濁物を分散状態に保つ。

例えば、炭酸カルシウムスケールの付着防止を例にとって説明すると、アクリル酸系ポリマー(PAA)を添加したときの、PAAのスケールへの吸着は、

Pad:吸着したポリマーの濃度[mg/L]=K・(Pi)^n・Cap^(1-n)

Pi:添加したポリマーの濃度[mg/L]

Cap:析出した炭酸カリシウムの濃度[mgCaCO₃/L]

K,n:ポリマー固有の定数

PAAのスケールに対する吸着量γ=Pad/Cap

ボイラーの化洗実施の時期

配管の過熱度と配管材料の許容温度とから、伝熱部に於ける許容堆積スケール量

Gal=((θal-θω)/qmax-(r₁ln(r₁/r₂)/λl)-(1/α)/・λs))・(10^6/a)[g/m^2]

θal:配管材料の許容温度[℃]

θω:最大熱負荷部のボイラ水温度[℃]

qmax:最大熱負荷[kJ/m^2・h]

r₁,r₂:配管の外径と内径[m]

λt:配管材料の熱伝導率[kJ/m^2・h・℃]

λs:堆積スケールの熱伝導率[kJ/m^2・h・℃]

α:ボイラ水の熱伝導率[kJ/m^2・h・℃]

α:スケール堆積量からスケール厚さへの換算係数[g/m^2]

懸濁状成分の堆積

酸化鉄のような腐食生成物が溶解度以上に存在する場合並びに酸化性状態で鉄成分が鉄となっている場合には、それらがコロイド状又は懸濁状で存在している。それらの成分は疎水性である為、沸騰伝熱している気泡発生箇所では気泡と水との界面にこの成分が選択的に捕集され、伝熱面への堆積が促進する。

この機構による堆積速度Aは熱負荷q[kJ/(m^2・h]の二乗と鉄成分濃度CFe[mg/L]とに比例する。

A=K・CFe・q^2

K:係数

電気伝導率計

ρ:抵抗率=R・(q/L)[Ω・m]

K:電気伝導率=I/R・(L/q)[s/m]

R:溶液の抵抗[Ω]

L:極板間の距離[m]

炉の伝熱計算

熱勘定

入熱Qi

⑴燃料の持ち込む熱量Qi₁燃料の発熱量と温度θ₀を基準とした顕熱との和として与えられる

高発熱量を採れば、Qi₁=Hh+cpf(θf-θ₀)[kJ/kg fuel]

低発熱を採れば、Qi₁=Hl+cpf(θf-θ₀)[kJ/kg fuel]

cpf:燃料の定圧比熱[kJ/(kg・k)]

θf:燃料の送入温度[℃]

⑵空気の持ち込む熱量Qi₂

温度θ₀を基準とした送入空気の顕熱

Qi₂=Acpa(θα-θ₀)[kJ/kg fuel]

⑶水蒸気の持ち込む熱量Q₁₃

Gsとθsを水蒸気の送入量[kg/kgfuel]又は、[kg/m^3Nfuel]と温度[℃],rを温度θ₀[℃]に

於ける蒸発の潜熱[kJ/kg]、cpsを定圧比熱[kJ/kgk]とすると、

Q₁₃=Gs(hs-h₀)[kJ/kgfuel]

⑷被加熱物の持ち込む顕熱Q₁₄

炉に装入する際の温度θ₀を基準とした非加熱物の顕熱で、非加熱物の質量と定圧比熱をM

[kg/kgfuel]とcpm[kJ/kgk]、装入温度をθm₁とすると、

Q₁₄=Mcpm(θm₁-θ₀)[kJ/kgfuel]

⑸非加熱物の化学反応による発熱量Q₁₅

鉄や鋼は加熱中に酸化されて炉内で発熱する。

Q₁₅=MΔhr

Δhr:被加熱物1kg当りの化学反応熱[kJ/kg]

出熱Q₀

⑴被加熱物の持ち出す保有熱Q₀₁

炉から取り出す際の、温度θ₀を基準とした被加熱物の保有熱である。θm₀を被加熱物の取り出し温度[℃]、ωを乾燥による被加熱物の減量率[kg/kg]とすると、

Q₀₁=M(1-ω)(cpm(θm₀-θ₀)+r')[kJ/kgfuel]

r':熔融等の相変化の潜熱で、吸熱を正とする。

⑵被加熱物の化学反応による吸熱量Q₀₂

石灰やセメントのように炉内で吸熱反応を起こすような被加熱物は、取り出し時に化学反応を持ち出すと考えた方が解りやすい。Δhrを化学反応による被加熱物1kg当りの吸収熱量と

して、Q₀₂=MΔhr[kJ/kgfuel]

⑶被加熱物から蒸発した水蒸気の持ち出す保有熱Q₀₃

水蒸気が炉を去るときの温度は排気温度θg[℃]に等しいので、

Q₀₃=ωM(cps(θg-θ₀)+r)[kJ/kgfuel]

⑷燃焼ガスの持ち出す熱量Q₀₄

高発熱量を用いる計算では、温度θ₀を基準とした湿り燃焼排気の顕熱と、燃焼過程で生成する水蒸気の蒸発した潜熱の和である。すでに発熱量から水蒸気の潜熱を除いてあるので、算入する必要がない。従って高発熱量使用時には、

Q₀₄=Gdcpg(θg-θ₀)+(Gw-Gd)cps(θg-θ₀)[kJ/kgfuel]

⑸不完全燃焼損失Q₀₅

Q₀₅=Vd(12630(CO)+59030(UHC)+33900(C)+10790(H₂)[kJ/kgfuel]

⑹燃えがらの持ち出す保有熱Q₀₆

温度θ₀を基準とした燃殻の持ち出し顕熱と、その中に含まれる未成分Δc[kJ/kgfuel]の

低発熱量の和で、

Q₀₆=(a+Δc)cpe(θe-θ₀)+33900Δc[kJ/kgfuel]

⑺放熱損失Q₀₇

炉壁を通しての熱貫流量、熱放射による損失熱量、それに冷却水の持ち出し熱量の合計量で

ある。

⑻蓄熱損失Q₀₈

装置が熱容量を持つことによる熱損失で、連続操業のときは無視してもよいが、断続運転や

回分式操業では全入熱の30~50%に及ぶことがある。

⑼吹込み水蒸気の持ち出す保有熱Q₀₉

炉に吹き込まれた水蒸気が排気と共に排出された時、それが持ち出す保有熱を出熱に算入しなければならない。

Q₀₉=Gs’(cps(θg-θ₀)+r)[kJ/kgfuel]

又は、排気中の分圧と温度に対応する水蒸気の比エンタルピーhsとして、

Q₀₉=Gs'(hs-h)[kJ/kgfuel]

工業炉に於ける被加熱物への伝熱量は、放射伝熱量、対流伝熱量の和である。

炉内に攪拌や噴流を衝突させるような加熱を行わない限り、一般的には放射伝熱が主である放射伝熱量は、絶対温度の4乗に比例するので次式で表せる。

QGc=5.67・10^-8・φcG・Ac(TG^4-Tc^4) [w/m^2]

φcG:総括熱吸収率=(εc・εG・FcG/(1-(1-εc)(1-FcG))) (矢木、国井らの式)

FcG=εG(AG/AT)((1+(AR/Ac))1/(1+(AT/AG-εG)FRc)

Ac:被加熱面面積

AR:反射面面積

AT:全炉内面積=Ac+AR

AG:ガス対外面積

εc:被加熱材の放射率

εG:ガスの放射率

FRc:形態係数

HC:炉床負荷=Q/(LF・LS・α)

Q:加熱能力

LF:有効炉長

α:炉床利用率

LS:鋼片長

比熱について

比熱

物質の単位量に熱Qを加え、温度がΔT上昇したときの比熱(熱容量)Cを次のごとく定義するC=Q/ΔT [J/mol・k、kJ/kg・k]

この温度変化に加える熱は状態量ではないから、定容、定圧の状態変化で異なる。

定容比熱

収支式では、ΔU=Q-PΔV ΔV=0

Q=ΔU

Cυ=Q/ΔT=(ΔU/ΔT)υ

この比熱は体積を一定とした加熱で、気体のみが測定できる。温度T₁からT₂までの内部エネルギ変化は、ΔU=(U₂-U₁)=∫CυdT

温度のみの関数で圧力には関係しない。

定圧比熱

収支式は、ΔH=Q+VΔP ΔP=0

Q=ΔH

Cp=Q/ΔT=(ΔH/ΔT)p

この定圧比熱は圧力を一定とした加熱で、気体、2原子気体κ=7/5=1.4 (H₂、O₂、N₂、CO…)、3原子気体κ=8/6=1.33 (H₂O、CO₂…)この比熱比κは物質により異なるが、理想気体の断熱変化を表すのに便利なので、断熱指数とも呼ぶ。

比熱Cp、Cυの値は温度で変わるが、比熱比はほとんど変化しない。κとRを使って平均比熱Cp⁻、Cυ⁻を表すと、

R=Cp-Cυ

R/Cp=1-1/κ

∴Cp⁻=(κ/(κ-1))・R

R/Cυ=κ-1

Cυ⁻=(1/(κ-1))・R

理論断熱燃焼温度

燃料1kgが完全燃焼して、水蒸気が凝縮しなければ、低発熱量Hl[kJ/kg]が解放される。

燃焼が断熱的に行われるならば、この熱はすべて湿り燃焼ガス(質量Gw[kg/kg])の温度上昇に使われ、その顕熱に変わる。燃焼前の温度をT₀(298k=25℃)、温度T₀とTbtの間での

燃焼ガスの定圧比熱cpの平均値をcpm[kJ/kg・k]とする。(298k→3000kの温度変化で

炭酸ガスや水蒸気のcpは1.66~1.68倍に増加する。

熱のバランスからGwcpm(Tbt-T₀)=Hl ∴Tbt=Hl/(Gwcp)+T₀ ①

①式を湿り燃焼ガス体積Vw[m^3N/m^3N]と、燃焼ガス1m^3N当りの熱容量と定義される定圧比熱cpm'[kJ/m^3N・k]を使って書き直すと、

Tbt=Hl/(Vwcpm')+T₀ ② となる。

燃焼ガスの平均定圧比熱を求めてみる。

すなわち、cpm=∑i(cpimi) ③

例として、メタンCH₄を空気比1.3で燃焼させた場合のTbtを計算してみる。

酸素以外の乾き空気成分を窒素と見なすと完全燃焼反応は、

CH₄+1.3・2(O₂+(0.79/0.21)N₂)=CO₂+2H₂O+0.6O₂+(2.6・0.79/0.21)N₂ ④

各成分の298k~2000kの間の平均定圧比熱cpiを完全燃焼ガス成分のT₀~T間の平均定圧比熱表から読み取る。③式に基づいてmiとcpiの積の総和をとると燃焼ガス量Gwが得られる。

これらの計算結果をメタンの低発熱量Hi=50.01MJ/kg=50.01・10^3kJ/kgとともに、

①式に代入する。

Tbt=50.01・10^3/(23.27・1.294)+298=1959k ⑤

もし、燃焼前後の系の組成と燃焼前の系の状態が解っていれば、必要に応じてJANAFの表や状態方程式を使うことにより理論燃焼温度を求める方法がある。

例として、エンタルピーバランス法で行ってみる。

298.15k,0.1Mpa,空気比1.3のメタン-空気混合気が完全燃焼する際の反応が④式で表されるものとすると、JANAFの表より、

Hu=ΔfHcH₄(T₀)+1.3・2(ΔfHo₂(T₀)+(0.79/0.21)・ΔfHN₂(T₀))

=74.87+1.3・2(0+(0.79/0.21)・0)=74.87kJ/mol fuel

燃焼ガス成分の発生量と、温度Tb=1800kと2000kにおける燃焼ガスのエンタルピー

Hb=∑(nH(Tb))は、理論断熱燃焼温度の計算表より、Hu=Hbを満足するTbの値を内挿すると、Tb=1800+((-74.87-(-162.29)/((-55.55)-(-162.29)))(2000-1800)=1964k

となる。

輻射伝熱について、

輻射伝熱とは電磁波による熱エネルギー輸送であり、物体が保有する熱エネルギーが、電磁波(主として赤外線)に変換されて空間に放射され、空間を通過したあと他の物体に到達してこれに吸収され、また熱エネルギーに変換されることによって伝達される伝熱現象をいう。

固体の熱輻射

固体表面は輻射の放射・吸収特性より、黒体、灰色体、非灰色体の3種類に分けられる。

黒体は全波長域に於いて全ての入射輻射を吸収し、また同じ温度の固体表面では最大の輻射エネルギー放射能力を有する。

放射能 E[w/m^2]

物体表面から単位時間、単位面積当りに放射される輻射エネルギー量。

黒体表面から放射される輻射エネルギー量Ebλは、

Ebλ=C₁/(λ^5(exp(C₂/(λT))-1) ブランクの法則

C₁=3.742・10^8[wμm^4/m^2]

C₂=1.439・10^4[μmk]

λ:波長[μm]

T:温度[k]

Ebλ:単色黒体放射能[w/m^2]

熱輻射に関する輻射の波長域は物体の温度によって異なり、高温になるほど短い波長が多くなり、可視光の領域(0.38~0.78μm)に近づいてくる。

単色黒体放射能の最大値を示す波長λmaxは、下記のウィンの法則で求められる。

λmax=2897.6/T [μm]

黒体表面から放射される全輻射エネルギー量を表す黒体放射能Ebは、これを全波長域にわたって積分することで求められる。

Eb:黒体放射能=∫₀∞Ebλ(T、λ)dλ=σT^4 [w/m^2]

σ:ステファン・ポルツマン定数(5.6687x・10^-8) w/(m^2k^4)

放射率ε

黒体でない一般物体表面からの放射量をEとしたとき、放射率εは下式で定義される。

E=εσT^4=εEb

黒体ではε=1、一般にEb>E、0≦ε≦1である。

波長λの単色の輻射エネルギーについても同様の式が下記のように成立する。

Eλ:単色放射能=ελEbλ

ελ:単色放射率

Ebλ:単色黒体放射能

燃焼の測定・計測装置

温度測定

放射熱温度計

物体は温度が高いほど強い放射熱を出す。そこで温度を測ろうとする高温物体(T(k))の放射率をε、高温物体が単位面積、単位時間に絶対温度0[k]の空間に放出される放射熱Qは、

Q=4.9ε(T/100)^4 [kcal/m^2h]

=20.6ε(T/100)^4 [kj/m^2h]

流量計

フロート形面積流量計

流通面積と流量の関係は、基本的に次式で表せれる。

Q=CA√(((2gV∫/A∫)/A∫)((ρ∫-ρ₀)/ρ₀))

Q:流体の体積流量[m^3/s]

C:流出係数

A:流通面積[m^2]

g:重力加速度[m/s^2]

A∫:フロートの最大径部断面積[m^2]

V∫:可動部の体積[m^3]

ρ∫:可動部の等価密度[kg/m^3]

ρ₀:測定状態に於ける流体の密度[kg/m^3]

絞り機構による流量測定

絞り機構を流体の流れている管路内に取り付けた場合に、絞り機構の上流側と下流側(オリフィスの場合)、又は上流部と絞り部(ノズル、ベンチュリ管の場合)との間に生じる静圧差は、管路内の流量と一義的な関係があるので、静圧差を測定して流量を求めることができる

Q:流量=CEεF√(2Δp/ρ) [m^3/s]

C:流量係数

E:近寄り速度係数

F:オリフィスの穴断面積 [m^2]

Δp:オリフィス前後の差圧p₁-p₂ [kpa]

ρ:流体の密度 [kg/m^3]

化学反応と燃焼過程のシミュレーション

基礎式

質量の保存式:∂/∂x(ρu)+1/r・(∂/∂r)(rρυ)

運動量の保存式:ρ(u(∂u/∂x)+υ(∂u/∂r)=-∂p/∂x+1/r・(∂/∂r)(μr(∂p/∂r))+ρgx

化学種jの保存式:ρ(u(∂mj/∂x)+υ(∂mj/∂r)=-∂p/∂x+1/r・(∂/∂r)(rρDjm(∂mj/∂r))+Rj

エネルギ-保存式:ρ(u(∂u/∂x)+υ(∂u/∂r)=1/r・∂/∂r(r(λ/Cpm)(∂h/∂r)+1/r(∂/∂r)・

(r∑(ρDjm-(λ/Cpm))hj(∂mj/∂r))

p:圧力、T:絶対温度、mj:化学種jの質量分率、h:混合ガスのエンタルピー

hj:化学種jのエンタルピー、ρ:密度、gx:x方向重力加速度、Rj:化学種jの単位体積当りの生成速度、Cpm:混合ガスの比熱、μ:粘性係数、λ:熱伝導率

Djm:他成分系に於ける化学種jの有効拡散係数

κ∱i:反応速度係数=AT^n・exp(-E/R₀T)

物性値と状態量

粘性係数

化学種iの粘性係数μiは次式で与えられる。

μi=2.6693・10^-5・((MiT)^0.5/(σi^2・Ωμ)) [g/cm・sec]

Mi:分子量、σi:分子の特性直径、Ωμ:無次元温度T/(ε/κ)iの関数で与えられる無次元値

σi,(ε/κ)iはLennard-Jones Potential Parameterと呼ばれる各成分に特定の値を取る定数である。ε:Lennard-Jones

Potentialの極小値、κ:ボルツマン定数

混合気体に於ける粘性係数μは、次式で与えられる。

μ=∑(xiμi/(∑xjφij))

φij=(1/(8^0.5)(1+Mi/Mj)^-0.5(1+(μi/μj)^0.5(Mj/Mi)^(1/4))^2

但しi=jの時、φij=1

ここで、xiはi成分のモル分率、nは成分の数

熱伝導率

i成分の熱伝導率λiは気体定数Rを用いて次式で与えられる。

λi=(cpi+5/4R)(μi/Mi) [cal/cm・sec・k]

拡散係数

化学種iのjに対する2成分系の拡散係数Dijは、次式で与えられる。

Dij=0.0018583((T^3(1/Mi+1/Mj))^0.5/(pσij^2・ΩDij))

但し、σijは化学種i及びjのLennard-Jones Potential Parameter σi,σjを用いて、次式により与えられる。

σij=(σi+σj)/2

また、ΩDijは無次元温度T/(εij/K)に対するΩDijの値であり、εijは化学種i及び化学種jの

Lennard-Jones Potential Parameter σi,σjを用いて、次式により与えられる。

εij=(εiεj)^0.5

pはその状態に於ける圧力である。

燃焼の汚染物質

Thermal NOx(空気中のN₂の高温酸化によって生じる。)の育成

Thermal NOxに限定した、火炎でのNOx生成量を簡素に計算する式

準定常状態(d(N)/dt=0)、(NO)<(O₂)、(N₂)かつ反応式O₂⇔O+O+M(第3物質)に解離平衡を仮定すると、NOの生成速度は次式で与えられる。

d(N)/dt=κ(N₂)(O₂)^0.5

t:滞留時間又は反応時間[s]

κ:反応速度定数[cm^(3/2)/mol^0.5]

森らはプロパン・酸素富化空気の平面火炎を用い、最高火炎温度を同一にした場合、当量比

φ=1.2で反応帯中にかなりのNOが生成することが実験により解った。このように反応帯中で急激に生成するNOをPrompt NOと呼ぶ。これは炭化水素の熱分解で生成されるCH、及びC₂ラジカルが次式によりNを放出し、N+O₂⇔NO+O、O₂⇔O+O+Mを促進させる。

生成HCN、CNも酸素と反応して、NOを生成する。CH+N₂⇔HCN+N、C₂+N₂⇔2CN

Fuel NOxの生成

燃料中の窒素化合物は、燃焼過程でNOに転換される。このNOをFuel NOと呼ぶ。

NOxの抑制

⑴燃焼温度を下げる方法

①水噴射:25℃の水を燃焼ガス中に噴射すると、水と燃焼ガスの重量比が0.5%増す度に、断熱燃焼温度は80~120℃低下する。

②蒸気噴射:水噴射よりも温度低下率は少ないが同様の効果があり、水噴射に比べ均一に分散する利点がある。

③エマルジョン燃焼:油中に水を分散させたエマルジョンも水噴射と同様な効果があるが、燃焼中に水滴が爆発するので油が微細化される利点がある。

④排ガス再循環:低温になった排ガスをバーナ口から、又はバーナ近傍から炉内へ供給し温度を下げる。

⑤分割火炎:火炎を分割すると、燃焼室への放射伝熱により火炎が冷却される。

⑵空気比を調整する方法

①低空気比燃焼:空気比を下げる。

②2段燃焼:燃焼空気を2つに分け、バーナ部の空気比を極端に下げ、不足空気はバーナから離れた位置に入れる。

③低NOxバーナ:バーナに燃焼空気空気を徐々に、入れると、燃焼温度が低下し火炎局部の空気比が少なくなる。

ガスタービンの燃焼器

NOの生成速度

d(NO)/dt=2Aexp(-E/T)(N₂)(O)

NO、N₂、O₂は燃焼ガスの対象ガス濃度

A:因子=6.63・107[m^3/mols]

E:活性エネルギー=3.78・10^4[k]

T:平衡温度[k]

ICAO排ガス規制値

スモークの規制値

83.6(F₀₀)^-0.274或いは50のどちらか小さい方

F₀₀:最大推力

UHCの規制値

Dp/F₀₀=19.6

COの規制値

Dp/F₀₀=118

NOxの規制値

⑴エンジン圧力比π₀₀が30以下

a)最大推力が89kN以上

Dp/F₀₀=19+1.6π₀₀

b)最大推力が26.7kN以上、89kN以下

Dp/F₀₀=37.572+1.6π₀₀-0.2087F₀₀

2)エンジン圧力比が30以上、62.7以下

a)最大推力が89kN以上

Dp/F₀₀=7+2π₀₀

b)最大推力が26.7kN以上、89kN以下

Dp/F₀₀=42.71+1.4286π₀₀-0.4013F₀₀

3)エンジン圧力比が62.5以上

Dp/F₀₀=32+1.6π₀₀

Dp/F₀₀=(∑EI・Wf・T)/F₀₀

Dp:LTOサイクルに於ける有害排出物の排出量[g]

F₀₀:定格出力[kN]

排ガスの成分計測

NOx等の排ガス計測濃度は、大気湿度や入口空気温度等の変動に応じて変わり、同じ燃焼温度であってもデータにばらつきがある。その為、大気湿度等については換算式を決め、基準条件に変換後との比較する。例えば16%O₂換算値は次式から得る。

NOx=NO*・((21-16)/(21-O₂measure))

NOx:16%O₂に換算した濃度[ppmv]

NOx*:計測点濃度[ppmv]

O₂measure:計測点での酸素濃度[%]

壁面冷却

燃焼器ライナやトランジションピース内側のメタル温度は以下の式で求める。

q:壁面を通過する伝熱量=Rg+Cg

Rg=hg(Tg-T₁)=λ₁/t₁(T₁-T₂)=λ₂/t₂(T₂-T₃)=Ra+Ca

Rg,Ra及びCg,Ca,hg,haは高温ガス側、冷却空気側の放射伝熱量及び対流伝熱量、熱伝達である。またT₁,T₂,T₃は其々TBC、メタルの表面温度である。

h:熱伝達率

R:輻射伝熱量

η∱:フィルム冷却効率=(Tg-Tad)/(Tg-Ta)

ηm:メタル冷却効率=(Tg-T₂)/(Tg-Ta)

圧力損失

燃焼器の圧力損失に関し、2つの無次元パラメータが存在する。1つは燃焼器入口の全圧に対する全圧損失の比ΔP₃‐₄/P₃でありこれを全圧損失比といい、もう1つは代表動圧に対する全圧損失の比ΔP₃‐₄/qrefであり、これを全圧損失係数という。これらの2つのパラメータの関係は次式で表される。

ΔP₃‐₄/P₃=ΔP₃‐₄/qref・(R/2)・(m₃・T₃^0.5/(Aref・Pa))^2 ①式

圧力損失率は通常4~10%であり、燃焼による過熱損失は含まれない。圧力損失係数は圧縮機出口とタービン入口の間で生じる。流れの抵抗を表し、空気力学的には抗力係数と等価とみなすことができる。圧力損失係数は燃焼器特有の特性であり、ディフューザでの圧力損失とライナの圧力損失の合計である。

ΔP₃‐₄/qref=ΔPdiff/qref+ΔP₁/qref

燃焼時には、これらの圧力損失に燃焼によって生じる圧力損失によって増加する。一定断面積通路を流れる低マッハ数の均一混合気では以下のようになる。

ΔPdiff/qref=(ρ₃/ρ₄)-1

ρ₃:燃焼前の空気密度

ρ₄:燃焼後のガス密度

実用燃焼器では以下のように表せる。

ΔPdiff/qref=K₁(T₄/T₃-K₂)

燃焼器形式の圧力損失

ΔP₃‐₄/P₃ ΔP₃‐₄/qref msT₃^5/Aref/Pa

カン型 0.07 37 0.0036

キャニュラ型 0.06 28 0.0039

アニュラ型 0.06 20 0.0046

燃焼振動

振動燃焼は大別して、音響振動とそれ以外の振動とに分けられる。音響振動はある作動範囲でのみ発生することが多い。この振動燃焼が発生するか否かを判定する条件はレーリーにより示された。

∫cycleH・Pdt>0

H:燃焼による発生する発熱量の変動

P:燃焼器内の圧力変動

ノッチノズルのエンジン騒音試験

N=0.85noy(∱)max+0.15∑inoyi(∱)

PNL=40+(10/log2)・log(N)

メタル温度分布

メタル温度分布を予測する熱伝達モデルは、軸方向の特性変化のみを考慮する。定常状態では、壁要素への熱伝達は外部への伝熱量とバランスしていなければならない。それ故、内部の領域ΔAw₁要素に対して、

R₁+C₁=R₂+C₂=K₁-₂

R₁:燃焼ガスからライナ壁への輻射熱=0.5σ(1+εw)(εgTg^4-αgTw₁^4)

C₁:ガス流からライナ壁への熱伝達

C₂:ライナ壁からアニュラ部への熱伝達である。

R₂=σεwεc(Tw₂^4-T₃^4)/(εc+εw(1-εc)(Aw-Ac))・(Tw2^4-T₃^4)

εg=1-exp(-290PL(qlb)^0.5・Tg^-1.5)

P:ガス全圧

L:輝度係数

q:燃空比

lb:光路長

無冷却ライナの場合のC₁,C₂は以下のようになる。

C₁=0.017kg/DL^0.2・(mpz/ALμg)^0.8・(Tg-Tw₁)

C₂=0.02ka/Dan^0.2・(mpz/ALμg)^0.8・(Tw₂-Ta)

k:熱伝導率[w/(m^2・k]

DL:ライナ直径

AL:ライナ断面積

μ:粘性係数[kg/ms]

添字aは空気、gはガス

フィルム冷却方式を用いた場合は、R₁,R₂,C₂は無冷却の場合と同じであるが、C₁は空冷空気の流速と壁近傍の高温ガスの温度が変わる為、次式で表される。

0.5<(ρU)a/(ρU)g<1.3の場合

C₁=0.069ka/x・Rex^0.7・(Twad-Tw₁)

(ρU)a/(ρU)g>1.3の場合

C₁=0.1ka/x・Rex^0.8/(x/s)^-0.36・(Twad-Tw₁)

壁でのガス温度Twadは、次式のηから求めることができる。

0.5<(ρU)a/(ρU)g<1.3の場合

η=1.1m^0.65・(μa/μg)^0.15・(x/s)^-0.2・(t/s)^-0.2

1.3<(ρU)a/(ρU)g<4の場合

η=1.28(μa/μg)^0.15・(x/s)^-0.2・(t/s)^-0.2

燃焼速度

層流火炎の火炎帯内のエネルギー保存則の近似解法によると、層流燃焼速度は次のように表される。

SI∝√(λ/(Cp・Mu))・P(n-2)/2・exp(-E/(2R/Tb))

SI:層流燃焼速度

λ:熱伝導率

Cp:比熱

Mu:未燃混合気の平均分子

P:圧力

n:燃焼反応の反応次数

E:活性化エネルギー

R:ガス常数

Tb:火炎温度

排気ガス特性と燃焼効率

燃焼器出口温度分布

PTF(最高温度に着目した式)

PTF=(Tmax-T4)/(T4/T3)

Tmax:燃焼器出口最高温度

T3:燃焼器入口平均温度

T4:燃焼器出口平均温度

PTFに関し、重要なパラメータは燃焼ガスと希釈空気の混合に有効な時間と距離を制御する

ライナ長さと、希釈空気の貫通度と燃焼ガスとの混合を支配する圧力損失係数である。

燃焼器の種類カン型、キャニュラ及びアニュラ型燃焼器試験データから次の相関式を得た。

PTF=f(LL/DLxΔPL/qref)

ΔPL/qref:ライナ部の圧力損失

LL:ライナ全長

DL:ライナ直径或いは高さ

燃料安定性の指標となる燃焼効率η

η=(1-((Ga/G∱+1)/(γg・Hu))((XMh)co+(XMh)THC)・10^-6)・100

Ga,G∱:空気及び燃料流量[kg/s]

γg:燃焼ガスの比重量[kg/Nm^3]

Hu:燃料の低位発熱量[J/kg]

M:対象ガスの比重量[kg/Nm^3]

X:対象ガスの濃度[ppmv]

h:対象ガスの発熱量[J/kg]

噴霧燃焼の光学計測

当初Chiuらは、等間隔で配置された直径dの均一粒径油滴からなる直径Dcの球形油滴群において、油滴群に含まれる油滴の総蒸発と拡散による油滴群内外のガス成分交換率の比と定義される群燃焼数G

を用いて、油滴の群燃焼形態を分類している。

G=1.5Le(1+0.276Sc^(1/3)Rc^(1/2)nT^(2/3)*(d/L)

Lc:ルイス数

Sc:シュミット数

Re:油滴粒径とスリップ速度を用いた油滴レイノルズ数

nT:油滴群内部に含まれる油滴総数

d:均一油滴直径

L:平均油滴間距離

a)G<10^-2単滴燃焼

個々の油滴は、十分な酸素濃度の雰囲気中で、全周炎に包まれて燃焼する。

b)10^-2<G<1内部群燃焼

油滴群中心部で酸素が不足し、群火炎が形成されるが、その周囲には単滴燃焼が存在する。

c)1<G<10^2外部群燃焼

油滴群内部への酸素の供給が大きく不足し、油滴群外部に群火炎が形成される。

d)10^2<G外殻燃焼

油滴群中心部では油滴の蒸発が全く行っておらず、その周囲に油滴の蒸発領域と火炎領域が、存在する。

無次元油滴距離S=(L/10d)/(1+0.276Sc^(1/3)・Re^(1/2)

と定義すると、群燃焼数Gは、Sと油滴群内の油滴総数nTを用いて次のように表せる。

G=0.15Le・nT^(2/3)/S

定数S=(0.05/(1+0.276Re^(1/2)・Pr^(1/3)))・(d/r1)

群燃焼数の算出方法

等価球の直径ɭc=√(4S/π)

予混合噴霧を用いているため油滴と気相とのスリップ速度は非常に小さい為、油滴レイノルズ数Re=0とし、ルイス数Le=1おくと、

式3より火炎中の個々油滴群の群燃焼数Gcは、

Gc=1.5nT^(2/3)・(d10/L)

ここで、平均油滴間距離LはPDAの時系列データを用いて次式より算出した。

L=∑(ti+t-ti)・Vi/(Nc-1)

Nc:個々の油滴群内で計測されたPDAデータ個数

ti:i番目の油滴のアライバルタイム

Vi:i番目の油滴速度

ɭc:油滴の直径

L:油滴間距離

nT:油滴群内の油滴総数=(π/6・ɭc^3)/L^3 式11

気流中の水膜分裂によって発生する一次分裂水滴径分布

M:気流マッハ数

Wecr:マッハ数による臨界ウェーバー数=-25.8M^5+132.2M^4-234.5M^3+118.8M^2+45.4M+4.1

タービン翼列の空力特性に対する後流干渉効果

実験条件

レイノルズ数Re=U1Cx/ν

ストローハル数S=∱Cx/U1

ν:動粘度

∱:後流発生器回転数

nb:円柱本数

速度欠損:Δω/W1=2.007(L/d)^-0.71

主流乱れを基準とする円柱後流内乱れ度のピーク値Tumax=115(L/d)^-0.67

円柱後流の速度欠損の半値幅b1/2=(b1/2/d)=0.308√((Cd・(L/d))

熱力学的効果の旋回キャビテーションへの影響

旋回キャビテーションの旋回速度比ω/Ω

ω:旋回周波数 Hz

Ω:軸回転周波数 Hz

キャビティ長さCcl=Lc/h

Lc:翼前縁からキャビティ後縁までの翼に沿う長さ

h:翼列のスペーシング

Katoのキャビティ内の無次元圧力降下量をよく表すY-factor式 Y=α√(D/U∞^3)

D:物体の基準寸法

U∞:一様流速

Katoのモデル特異点法によるインデューサ翼列に適用した式

Σ=L^2/CplT∞(ρυ/ρl)^2・√(C/(αlU^3)=Σ√(C/U^3)

実験結果より、Σ=(ρυL)^2/(ρl^2CplT∞√αl

同じく実験結果より、Amod=√(U^3σ/(Lc))

時間(回転数)の影響

Brennenはインデューサ内の気泡の通過時間と、熱力学的効果が大きくなる臨界時間tcの比較を考え、Σ/Λと類似ではあるがΣ/(RT^2Ω^3φ(σx)0)^(1/2)として、次式を与え既存実験データと比較している。

σx/(σx)0=1-2β*(Σ^2/(RT^2Ω^3φ(σx)0)=1-2β*Σ^2=1-2β(RT/Cφ)*(Σ/Λ)^2

バイオエタノール焚きガスタービン燃焼器

拡大Zeldovich機構で生成されるNOの生成速度は以下の式で見積もることができる。

d(NO)/dt=2Aexp(-E/T)・N2・O

NO:燃焼ガス中の対象ガス濃度

N2:燃焼ガス中の対象ガス濃度

O2:燃焼ガス中の対象ガス濃度

A:度因子6.63*107 709.41 m^3/mols

E:活性化エネルギー3.78*10^4 37800 k

T:平衡温度 k

燃焼安定性の指数となる燃焼効率η

η=((1-Ga/Gf+1)/(γg・Hu)((XMh)co+(XMh)THC)*10^-6)*100

Ga:空気流量

Gf:燃料流量

γg:燃焼ガス比重量

Hu:燃料の低位発熱量

X:対象ガスのガス濃度

M:対象ガスの比重量

h:対象ガスの発熱量

ガスタービンのシューミレーション

ガステーブル

ジェットエンジンの燃料として代表的なJP-3,JP-4は、分子式は其々CH₁.₅₅,CH₁.₉₃と表される。また産業用ガスタービン等では天然ガスを燃料としており、分子式はCH₃.₇前後となっている。通常入手できるガステーブルはCH₂に対するものである。

炭素水素比がnである燃料CHnが当量比1以下で、水蒸気を含む空気中で完全燃焼をした場合の反応式は、αCHn+(0.2099O₂+0.7803N₂+0.0098Ar+βH₂O)→

αCO₂+((nα/2)+β)H₂O+0.7803N₂+(0.2099-α-(nα/4))O₂+0.0098Ar

左辺の括弧内は標準空気の組成と水蒸気成分である。αは燃料と空気のモル比で、当量比φ及び∱(質量比)とは、α=0.2099/(1+n/4)

α=((0.2099・31.9988+0.7803・28.0134)+(0.0098・39.948))∱/(2.011+1.0079)n

=28.9669/(12.011+1.0079n)・∱

という関係がある。またβは空気と水蒸気のモル比であり、水空比x(質量比)とは、

β=((0.2099・31.9988+0.7803・28.0134)+(0.0098・39.948))∱/(1.0079・2+12.011))=28.9669/18.0152x

燃焼ガス中のCO₂,H₂O,N₂,O₂,Arのモル比をXco₂,Xh₂o,Xn₂,Xo₂,Xar定圧比熱をCpco₂,

Cph₂o,Cpn₂,Cpo₂,Cpar分子量をMco₂,Mh₂o,Mn₂,Mo₂,Marと置くと、

Xco₂=α/Δ、Xh₂o=(nα/2+β)1/Δ、Xn₂=0.7803/Δ、Xo₂=(0.2099-α-nα/4)1/Δ

Xar=00098/Δ

但し、Δ=α+(nα/2+β)+0.7803+(0.2099-α-nα/4)+0.0098=1+n/4+β

燃焼ガスの物性値

定圧比熱:Cpgas(T)=∑xiCpi(T)

エンタルピ:hgas(T)=∑xi∫Cpi(T)dT

エントロピ関数:φgas(T)=∑xi∫(Cpi(T)/T)dT

平均分子量:Mgas(T)=∑xiMi

ガス定数:Rgas=R/Mgas

相対圧:Prgas(T)=exp(φgas(T)/Rgas)

内部エネルギ:ugas(T)=hgas(T)-Rgas・T

定圧比熱:Cνgas(T)=Cpgas(T)/Cνgas(T)

音速:αgas(T)=√(κgas(T)・Rgas・T)

但し、R:0.81441[Jk^-1g・-mol^-1]とする。

HTAモデル

予混合燃焼は、予混合気中の燃料がどれだけ反応したかを示す指数である反応進行度

の輸送方程式を解くことにより、密度、温度及び化学種の質量分率の変化を決定する

ことができる。反応進行度cは0~1の値を取り、0は未燃焼状態を、1は完全燃焼状態

をそれぞれ示し、その輸送方程式は次式で与えられる。

∂/∂t(ρc)+∂/∂xj(ρujc)=∂/∂xj((ρD+μ/Sc)∂c/∂xj)+ω ①

ここに、ρ:密度、uj:座標xの流速、D:拡散係数、Sc:シュミット数

μj:乱流粘性係数、ω:反応項

HTAモデルでは反応進行進行度輸送式の反応項である乱流予混合モデルωを以下のように与える。

ω=Sρu・Su/δ(I^2・c^2(1-c)) I>0.7 ②

ω=0 I≦0.7

ここに、Su:層流燃焼速度、δ:火炎帯の厚み、c:反応進行度、ρu:未燃焼予混合気

の密度である。②式の(ρu・Su/δ)は層流火炎帯中の平均反応速度である。

燃空比、圧力、予混合気温度は燃焼速度及び火炎帯の厚みを通じて考慮される。

また、Iは火炎伸張の度合いを表すパラメータであり、以下の超越方程式の解として

得られる。

1/Ka₀=-(ρ₀/ρu)1/4I^2・ln(1-I) ③

ここに、ρ₀:室温、大気圧下の未燃焼ガス密度、ρu:解析条件での未燃焼ガスの密度

Ka₀:カーロビッツ数(火炎伸張の程度を示し、gδ/Suで定義される)、g:速度勾配

燃焼振動についてはレイリーの発振条件式により、

∲q'p'dt>0 ④

ここに、p':圧力変動 p':発熱量変動 である。

PDFの定義

拡散燃焼の場合、火炎位置は燃料と酸化剤の混合層内の濃度で決まるので、次のように定義した混合分率Zが整理変数として使われる。

Z=(β-β₀x)/(βfuel-β₀x)

β:1kgの燃料を燃やす為に必要な酸素量をrkgとして、Y∱を燃料、Y₀を酸素の質量分率とすると、以下のように表される。

β=Y∱-Y₀/r

βox:酸化剤側

βfuel:燃料側での値

混合分率に対する確率密度関数は、ベータ関数で次式で表す。

P(Z)=Z^(a-1)・(1-Z)^(b-1)/(∫Z^(a-1)・(1-Z)^(b-1)・dZ)

確率密度関数PDFの式

P(G)=1/(σ√2π)exp(-1/2((G-μ/σ)^2)

攪拌機

撹拌機選定

可溶性液体(単一液体も含む)

攪拌動力

Pv値0.01~0.2[kw/m^3]とする。

Nγ:必要循環回数=κ・ρ・μ^α

κ:攪拌強度係数

バッチ攪拌の場合=3~5

連続攪拌の場合=10~20

ρ:比重

μ:粘度[cp]

α:粘度の指数

均熱貯槽=0.1

均一混合=0.4

Qv:攪拌翼による液循環回数=Qd/V

Qd:液吐出流量=Nqd・N・d^3[m^3/min]

θM:所要攪拌時間=Nγ・V/Qd

V:液容積[m^3]

Nqd:吐出流量係数

N:翼回転数[1/min]

d:翼径[m]

比溶性液体

攪拌動力

比重差が1.25までのときは

Pv=0.5~1[kw/m^3]

Qv=5~15[回/min]

翼周速=2.5[m/sec]以上

比重差が1.6までのときは

Pv=1[kw/m^3]

Qv=10~20[回/min]

翼周速=3[m/sec]以上

粒子沈降速度:Uと攪拌翼による槽断面基準吐出流速:Usとの関係

U>Us・β [m/sec]

β:攪拌強度係数

沈降防止の場合=1~6

均一混合の場合=6~20

U:槽断面基準吐出流速[m^3/sec]=qd/A

qd:液吐出流量[m^3/sec]

A:槽断面積[㎡]

粒子のレイノルズ数の範囲での沈降速度:Us

Re≦2:ストークスの式

Us=(g(ρs-ρl)Dp^2)/(18・μ)

2<Re≦500:アレンの式

Us=((4g^2(ρs-ρl)Dp^3)/(225・μ・ρl))^(1/3)

500<Re≦10^5:ニュートンの式

Us=((3.03g(ρs-ρl)Dp)/ρl)^(1/2)

但し、Us=ρl・Us・Dp/μ

ρl:液密度[kg/m^3]

ρs:粒子密度[kg/m^3]

Dp:粒子径[m]

μ:液粘度[kg/m・sec]

g:重力加速度[m/sec^2]

吐出流量の相関

Qd:吐出流量=(τω/ρ)(D/d)(πDH)(1+α)/(W₀-Wd) ①

W₀:翼先端速度

Wd:半径r=d/2の断面の翼から離れた位置での速度

パドル翼の相関式

β(W₀-Wd)/uω=4(γnp^0.7b/D)^0.5 (γnp^0.7・b/D<0.25)

=8.0 (γnp^0.7・b/D>0.25) ②

uω:槽側壁の摩擦速度

∱:摩擦係数um=(τω/ρ)^0.5=(∱/2)^0.5・υθ ③

①~③式を組み合わて無次元表示をすると、吐出流量数Nqd(Qd/nd^3)は次式で表すことができる。

Nqd=0.088(βπ)^2(1+0.2)∱^0.5(D^2・H/d^3)・(γnp^0.7・b/D)^0.5 ④

(γnp^0.7・b/D<0.25)

=0.044(βπ)^2(1+0.2)∱^0.5(D^2・H/d^3) ⑤ (γnp^0.7・b/D>0.25)

Np=(((1+0.2)π^4・β^2)/(8(d^3/D^2・H)))∱を用いて摩擦係数∱を動力数Npで置き換えると次式となる。

Nqd=0.5β((D^2・H/d^3)Np)^0.5・(γnp^0.7・b/D)0.5 (γnp^0.7・b/D<0.25)

=0.25β((D^2・H/d^3)Np)^0.5 (γnp^0.7・b/D>0.25)

液体槽の液噴射攪拌

噴射液と母液の密度差による層を形成させずに混合する為の最小の噴射速度(臨界噴射速度υc)を式で表すと、

υc=(13gh(1-ρt/ρh)^0.72・(sin(β+5))^-2)^0.5

β=tan^-1(h/D)

噴流が母液を同伴する距離は、噴射ノズル径djの50~400倍である。従ってノズル径djは有効噴流長さleの1/400~1/50とすると、

0.0025・le≦0.02・le

le=(D^2+h^2)^0.5

Qj=π・dj^2・υj/4

槽壁面噴射による混合時間tmは次式で求められる。

1000<Rej<5000に対し、

tm=1.8・10^4・D^1.5・h^0.5/(Rej・υj・dj)

5000<Rej<80000に対し、

tm=2.6D^1.5・h^0.5/(υjdj)

Rej:噴射レイノルズ数=ρjυjdj/μj

dj:噴射ノズル径[m]

g:重力加速度[m/s^2]

h:槽の液高さ[m]

le:有効噴射長さ[m]

Qj:噴射量[m^3/s]

Rej:噴射レイノズル数

tm:混合時間[s]

υc:臨界噴射速度[m/s]

υj:噴射速度[m/s]

β:ノズルの水平に対する角度

μj:噴射液体の粘度[pa・s]

ρh:重い液体密度[kg/m^3]

ρj:噴射液体密度[kg/m^3]

ρt:軽い液体密度[kg/m^3]

気体通気法

攪拌動力

気一液の物性などの条件により異なるが、単位容積当りに与える動力Pvは

Pv=Pg/V=0.75~1.5[kw/m^3]

NA:通気係数=Qg/N・d^3

翼を平板タービンの条件での所要動力について代表的相関式を次に示す。Calderbank式

Re≦10^4、Ug<2[cm/s]以下に対しては次式が使用できる。

NA≦3.5・10 Pg/Po=1-12.6NA

NA>3.5・10 Pg/Po=0.62-1.85NA

また、n・d<1.5[cm/s]、Re>560の範囲では流物性も考慮した次式が適用できる。永田式

log(Pg/Po)=192(d/D)^4.38・(ρnd^2/μ)^0.115・(n^2・d/g)^(1.96・(d/D))・NA

Pg:通気時の動力

Qg:通気量[m^3/s]

実用的にはPg/Poを0.6以上にすればよい。

液側総括容量係数KLa[1/s]=単位液体積当り通気攪拌所要動力Pg/V[w/m^3]とガス空塔速度Ug[m/s](通気量Qg/装置断面積Sr)のべき乗の積。Van't

Rict式を以下に示す。

(空気-水系) KLa=0.026(Pg/V)^0.4・Ug^0.2

(空気-電解質溶液系) KLa=0.002(Pg/V)^0.7・Ug^0.2

気液接触界面積a[m^2/m^3]の推算式Calderbankの式

(空気-水系) a=0.55(Pg/V)^0.4・Ug^0.5

(空気-電解質溶液系) a=0.15(Pg/V)^0.7・Ug^0.3

低粘度液(約1mpa・s)多段翼における通気時の攪拌動力

上,下段の動力がほぼ等しいか、又は下段の動力降下(1-(Pg/P₀)L)が同一操作条件の単段翼の動力降下にほぼ一致すると共に上段の動力降下が下段の動力降下より常に小さい場合、

下段翼を通過したガスのうちかなりの量が上段翼において捕捉され、キャビティーを形成

する為、通気による見掛け密度の減少以上に動力降下する。

この上段翼の動力比を、望月らは次の実験式で与えた。

(Pg/P₀)υ=1-κ₂NA

κ₂=222(n^2・d/g)^γ・(d/dT)^3.2(h₂/dT)^0.57

γ=0.55(dT^2/(dT^2-d^2)

また佐藤らは、下段翼の動力推算式として次式を報告した。ここで、H/2=dT(液溶液V/2)

水ではρ=ρω、として

(Pg/P₀)L=Pg,s/Pg,L=3.24/P₀,L(ρgug/(8380(n^2d/g)^1.2(d/dr)^3.2(H/2/dT)^-0.8(dT/0.29)^0.5(ρ/ρω))^-1.33

・(ρgugV/2)

P₀,u、P₀,Lは無通気時における2段翼の全動力に対する上段の動力割合図より求める。

中高粘度液における通気時の攪拌動力

永田-西川ら通気攪拌槽の熱伝達において採用した修正Re数の考えをもとに通気時の歪速度

γaを次式のように定義し、有効粘度μeを求め、通気時Rea数を算出した。

γa=(γb^2+γe^2)^0.5 γb=1500ug

γe:Metzner-Ottoの相関から求める歪速度である。

またヘリカルリボン翼、層流域(非ニュートン流体)に対し、次の相関式を提出している。

Np=1030Rea^-0.942・NA^0.604(1+724Wi^2.15)

0.28≦Rea≦70 0.028≦NA≦0.87 0.0044≦Wi≦0.06

佐藤らは水の数百程度の粘度を持つニュートン流体に対し次の動力相関式を示した。

Pv,g/Pv,a=x(Pv,a/(Pv,a)c)^-β

(Pv,a)c=a(Fr)^1.2(d/dT)^3.2(H/dT)^-0.8(dT/0.29)^0.5(ρ/ρω)

κ:定数 β:指数 a:8380(デスクタービン)

フラッディング通気攪拌速度

フラッディング通気攪拌速度:nc[1/s]を与える換算式 Nienow式 Qg/ncd^3=30(DT/d)^3.5・(nc^2・d/g)

通気数NA=Qg/nd^3

DT:槽径

6枚平板タービン翼に関するSensel式

Qg/ncd^3=0.0675(ncd)DT^-0.4 (ncd)DT^-0.4≦1.6

完全分散通気攪拌速度ncD[1/s]与える推算式 Nienow式

単一孔スパージャー ncD=4Qg^0.5・DT^0.25/d^2

リングスパージャー ncD=3Qg^0.5・DT^0.25/d^2

ガスホールドアップφ

φ:単位気液混相容積当りのガス容積

槽内の平均ガスホールドアップφavは、次式の①,②ように単位容積当りの動力(Pv,t=通気

Pv,a+攪拌Pv,g)とガス空塔速度ugによって関係づけることが多い。

φav/(1-φav)=κPv,t^a・ug^b ①

φav=κPv,g^x・ug^y ②

b=0.75

a=0.26(Pg,u/Pg,L)^0.15

κ=35(Pg,u/Pg,L)^-0.21 ③

Nocentiniらは空気0.1~0.7vvm~グリセリン水溶液3.7~62mpa・sの非合一系、4段ディスクタービンを用いて、Pv,g≧500w/m^3の条件下において次式を提出している。ここで

μω₂₀は20℃における水の粘度である。

φav=κPv,g^0・ug^(1/3)(μ/μω₂₀)^-1.17 ④

ガスホールドアップεgの推算式について、平板タービン翼に於ける次式が報告されてる。

εg=96(Pg/V)^(1/3)・Ug^0.68 [%]

Ug:ガス空塔速度[m/s]

V:液体積[m^3]

また、6枚タービン翼に関してSensel式がある。

εg=0.105(Qg/nd^3)(n^3・d/g)(nd^2・ρ/μ)^0.1

気泡吹込み攪拌(曝気式)

低粘度に対して循環時間Qcは内径が0.3~1.04mの槽に対し

Qc=0.23h(gAQg)^(1/3)

A=πD^2/4

V=πD^2・h/4

tc=3.7D^(4/3)/(g・Qg)^(1/3)

tm=3.7(h/D+4)D^(4/3)/(g・Qg)^(1/3)

Qg=50.7D^4((h/D+4)/tm)^3/g

A:槽の水平断面積[m^2]

D:槽内径[m]

g:重力加速度[m/s^2]

h:液の高さ[m]

Qc:槽内液の循環流量[m^3/s]

Qg:気体の吹込み量[m^3/s]

tc:槽内の平均循環時間[s]

tm:混合時間[s]

V:槽内の液量

気泡径

表面積基準の平均気泡径dB[m] Calderbank式がある。

dB=4.15(σ^0.6/((Pg/V)^0.4・ρ^0.2)εg^0.5・(μg/μ)^0.25+0.0009

σ:気液間の界面張力[N・m]

ρ:液密度[pas]

μg:気体密度[pas]

攪拌所要動力

P:所要動力=φρd^5n^3(dn^2/g)^q

φ:動力係数(実験値であってφ-Re曲線図より)

q:フルード数Frの指数で、バッフルがなく、かつRe>300の場合 q=(α-logRe)/β Reがそれ以外の場合はq=0

α、βは指数で近似的に次式で求める。

プロペラ

γ=d/D≦0.325に対し、α=21γ-4.66 β=18

γ=d/D≧0.325に対し、α=2.83γ+1.25 β=18

タービン

γ=d/D=0.3~0.33に対し、α=1 β=40

攪拌所要動力の相関

上記とは別の方法として攪拌所要動力は、攪拌槽では翼から槽壁への運動量輸送速度、即ち槽壁でのせん断応力τωから求めることができる。式で表すと、

P=2πn(τω(πDH)(D/2))(1+α)

D:槽径

H:液高さ

α:槽底に働くトルクと槽壁に働くトルクの比

(τω(πDH)(D/2))は槽側壁に働くトルク

邪魔板なし攪拌槽側壁の摩擦係数∱

平岡-亀井らの式

∱=CL/ReG+Ct(((Ctr/ReG)+ReG)-1+(∱∞/Ct)^(1/m))^m

1項は層流域の値、2項は乱流域の値を与えている。

CL=0.215ηnp(d/H)(1-(d/D)^2)+1.83(bsinθ/H)(np/2sinθ)^(1/3)

Ct=((1.96X^1.19)^-7.8+(0.25^-0.78)^(-1/7.8)

m=((0.71X^0.373)^-7.8+0.333^-0.78)^(-1/7.8)

Ctr=23.8(d/D)^-3.24(bsinθ/D)^-1.18・X^-0.74

∱∞=0.0151(d/D)Ct^0.308

ここで、

X=γnp^0.7・bsin^1.6・θ/H

γ=(ηln(D/d)/(βD/d)^5)^(1/3)

相関式の使用条件

相関パラメータであるXは、現象論的には攪拌翼に働く最大トルクと槽壁に働く最大トルク

比に比例する量で平岡-伊藤の式によると、

X=(γ/8.3)(d/H)Npmax

パドル翼、傾斜パドル翼に対してのNpmaxは、

Npmax=8.3np^0.7・bsin^1.6・θ/d

亀井らの0.54<np^0.7・b/dsin^1.6θ/dのパドル翼(sinθ=1)について求めた完全邪魔板での動力数に一致している。

一例として金網パドル翼の動力相関式を試みる。完全邪魔条件での動力相関式は攪拌レイノルズ数及び金網の空隙率εに依存し、次式で相関される。

Npmax/(np^0.7・b/d)^0.6=1+(0.0027+0.0022(Red(l/d)(1-ε)^-1.32))^-0.37

摩擦係数及び一般化レイノルズ数ReGは次式で定義される。

∱=τω/(ρυθ^2/2) ReG=Lυθρ/μ

攪拌槽の代表速度υθ及び代表長さLは次式で定義される。

υθ=πndβ/2、 L=(D/2)η・ln(D/d)

ここで、補正係数β及びηは、羽根枚数npとして次式で定義される。

β=2ln(D/d)/((D/d)-(d/D)) ④

η=0.711(0.157+(np・ln(D/d)^0.611)/(np^0.52(1-(d/D)^2))

攪拌レイノルズ数の一般化レイノルズ数ReGへの変換、摩擦係数∱の動力数Npへの変換は次式で表される。

ReG=((πη・ln(D/d))/(4d/βD))Red

Np=(((1+0.2)π^4・β^2)/(8(d^3/D^2・H)))∱

攪拌混合時間

tm:混合時間=(0.092n(γ^3Nqd+0.21γ(Np/Nqd)^0.5)・(1-exp(-13γ^2)))^-1

d:羽根直径

D:槽内径

n:羽根回転数

Nqd:吐出流量数

Np:動力数

γ^3Nqdは循環による混合

0.21γ(Np/Nqd)^0.5はせん断(乱流拡散)による混合

1-exp(-13γ^2)は循環範囲

Np/Nqd:単位吐出流量当りの動力

バッフル付きの槽に対する吐出流量数Nqd

3枚羽根プロペラ:Nqd=0.654(d/D)^0.16

バトル翼及びタービン:Nqd=κnb^0.7(d/D)^0.5(h/d)^0.1・Re/(50+Re)

κ:羽根形式によって決まる定数で、平羽根はκ=1.3、ディスクタービンはκ=1.1、後退羽根はκ=0.82、

nb:羽根枚数

b:羽根幅[m]

h:液深さ[m]

Re:レイノルズ数=d^2・nρ/μ

μ:液体粘度[pa・s]

ρ:液体密度[kg/m^3]

混合時間の相関

攪拌槽の混合操作について、平岡-伊藤は次式のように無次元表示した。

DC/D(tQd/V)=(εtubV/QdD^2)∇^2・C ①

t:混合時間

(tQd/V):槽内循環回数の無次元数

(εtubV/QdD^2):乱流拡散混合の強度を表す無次元係数

tMn:混合時間の無次元数

混合時間tMは次のように無次元相関される。

(tMQd/V)=A(εturbV/QdD^2)^B ②

V:容積体積

A,B:定数

上式の左辺の無次元数の表示変換を行うと次式を得る。

(tMQd/V)∝(tMn)(Nqd)(d^3/D^2・H)=Y ③

(tMQd/V)のパラメータをεturbに推算する方法

手法1.平岡-伊藤は乱流拡散係数εturbは翼先端の見掛けせん断速度βudと槽径Dに比例すると仮定した。この時、ud=uω(D/d)と摩擦係数∱の定義を用いてεturbは次の比例関係を与える。

εturb∝(βud)D=(∱/2)^0.5(β^2・πnD^2/2) ④

従って、②式の右辺の無次元数は次式のように書き換えられる。

(εturbV/QdD^2)∝β^2(D/d)^3(H/D)(∱/2)^0.5/Nqd ⑤

Np=(((1+0.2)π^4・β^2)/(8(d^3/D^2・H)))∱式の摩擦係数∱と動力数Npを用いて⑤式を変形すると、次式を得る。

(εturbV/QdD^2)∝β(D/d)^(3/2)(H/D)^0.5(∱/2)^0.5/Nqd=X₁ ⑥

平岡-伊藤は、邪魔板なしの攪拌槽での混合時間は二つの無次元数の積が一定となることを示した。

YX₁=(tMn)β(d/D)^(3/2)(D/H)^0.5・Np^0.5=13.5 ⑦

邪魔板付き攪拌槽での混合時間のデータはYX₁の積がX₁に微かに依存するとし、次式をの関係を与えている。

YX₁^0.85=const ⑧

手法2.乱流拡散係数(εturb)が乱流の代表長さlと代表速度((P/ρV)l)^(1/3)に比例するとして②式の右辺の無次元数を書き換えてみると、

(εturbV/QdD^2)∝(H/D)^(2/3)・(l/d)^(4/3)/Nqd ⑨

ここで、乱流長さlは、Dに比例するとして⑨式の右辺を書き換えてみると、

(H/D)^(2/3)・((D/d)^4(Np/Nqd^3))^(1/3)=X₂ ⑩

((D/d)^4(Np/Nqd^3))はNienowにより示されている吐出効率係数Epの逆数である。

さらに⑩式を3/4乗した変数は上和野らが撹拌機の混合時間の相関に、Kohらがジェット攪拌の混合時間の相関に用いた変数に同じである。

(H/D)^0.5・((D/d)(Np/Nqd^3))^(1/4)=X₃ (=X₂^(3/4)) ⑪

上和野ら相関式を変形して次式を与えている。

Y=1/(0.088(1+0.21X₃^2)) (H=D) ⑫

Kohらは、ジェット攪拌の混合時間の相関に際し上記の変数Y,X₃を用いて、翼攪拌の混合時間の相関も含めた次式の相関式を与えた。

Y・X₃=4.8 (=Y・X₂^(3/4)) ⑬

さらに、Kohらに従ってジェット攪拌の所要動力P及び吐出流量Qdを、ノズル径dn及び

ノズル流速ujを用いて、P=(ρuj^2/2)Qd、 Qd=(πdn^2/4)uj ⑭

と記述し、⑬式に代入すると、tM=6.4D^1.5・H^0.5/(ujdn) ⑮

⑬式を無次元混合時間tMnを用いて書き換えると次式となる。

tMn=4.8(Np・Nqd)^(-1/4)(D/d)^2(H/D)^0.5 ⑯

変数Yが⑩式のX₂に逆比例すると次式を得る。

tMn=KNp^(-1/3)(D/d)^(5/3)(H/D)^(1/3) ⑰

攪拌槽邪魔板の最適寸法

タービン翼による混合を目的とした最適邪魔板幅Bは次式となる。

B=0.17D

但し、H/D=1、L/H=1、d/D=0.5、a/d=0.25、b/d=0.2、J=4、Z=10とする。

最適邪魔邪魔板幅とは、伝熱量Q/Vが最大となり、消費動力P/Vが最小となる寸法である。

伝熱での最適邪魔板幅Bn=αD^2/(JL)

α=0.24 (タービン翼)

α=0.34 (プロペラ翼及び傾斜バトル翼)

邪魔板条件と攪拌動力

完全邪魔条件として永田は(Bω/D)^1.2・nb=0.35の関係式を報告している。

Bω:邪魔板幅、nb:邪魔板枚数

亀井らは、完全邪魔条件は翼の種類(最大動力数Npmax)の影響を受けるとして次式を報告

した。

(Bω/D)nb^0.8=0.27Npmax^0.2

パトル翼のNpmax値

Npmax=10(np^0.7(b/d))^1.3 np^0.7(b/d)≦0.54

=8.3np^0.7(b/d) 0.54≦np^0.7(b/d)≦1.6

=10(np^0.7(b/d))^0.6 1.6≦np^07(b/d)

傾斜パトル翼のNpmax,θの相関式

(Bω/D)nb^0.8=0.44Npmax,θ^0.2(2θ/π)^0.72

Npmax,θ=8.3(2θ/π)^0.9・np^0.7(b/d)sin^1.6・θ

邪魔板条件による動力数の相関

Np/Npmax=((4.5x)^-5+(0.5x^-0.6)^-5)^(-1/5)

x=(Bω/D)nb^0.8/(Npmax)^0.2+(1/4.5)(Npo/Npmax)

平岡らは傾斜パトル翼の邪魔板と動力の相関式を報告している。

Np/Npmax=(x^-3+1)^(-1/3)

x=4.5(Bω/D)nb^0.8/(2θ/π)^0.72・Npmax,θ^0.2+Np/Npmax

邪魔板条件と渦深さについて

邪魔板なしでの攪拌槽内の流れは、ランキン渦と呼ばれる流れの構造を持つ。即ち、翼の

内側は角速度一定の固体的回転領域で、その外側は自由渦と呼ばれる渦度0の領域である。

r<rc;υ=rω

r>rc;υ=ωrc^2/r

rc:固体的回転領域の半径

亀井らは、邪魔板ある場合のパトル翼の相関式を報告した。

hυ₁/d=5.7Fr(np^0.7(b/H))^0.2・(1-10(47+((np^0.7(b/d)/nb^0.8(Bω/D))^1.63)

^-0.4・(nb^0.8(Bω/D)/Npmax^0.2)^0.48)

rc=√(rH(rH-(√rH^2-2g/ω^2・hυ₁)))

hυ₁:渦深さ

rHは自由表面と静止液面の公差位置であり、次式で与えられる。

2rH/d=0.65(D/d)^0.8

縦型コイル

ジャケットおよびヘリカルコイルの熱伝達係数は、よく知られた永田の式など、Re数=

nd^2/νとPr数=Cpμ/κの関数として表されてきた。

一方、攪拌動力から直接導き出す方法も提案されており、ジャケットおよびヘリカルコイル

伝熱に関する佐野らの式を以下に示す。

ここで、μωは壁面温度での液粘度であり、ジャケット側Nujaの代表長さには槽径Dが、

コイル側Nucoの代表長さにはコイル外径dcが用いてある。

Nuja=0.512(PυD^4/ρν^3)^0.227・Pr^(1/3)(d/D)^0.52(b/D)^0.08

Nuco=0.775(PυD^4/ρν^3)^0.205・Pr^0.35(d/D)^0.2(b/D)^0.1(dc/D)^-0.3・

(μ/μω)^0.14

一方、4枚タービン翼に対する縦型コイルの相関式が報告されている。

Nuco=0.09Re^0.65・Pr^0.3(μ/μω)^0.14(d/D)^0.33(2/NB)^0.2

ここで、NBはコイルの邪魔板相当枚数である。

攪拌による液面変位

円筒攪拌槽において、攪拌による中心液面の低下hl及び槽壁液面の上昇hhは次式で近似的に推算できる。

hl=(πdcn)^2・(1-rd^2・(0.75-ln・ra)/g

hh=(πdcn)^2・rd^2(0.25-ln・ra)/g

ra=dc/D

n:攪拌羽根回転数[s^-1]

D:槽内径[m]

dc:固体的回転径(攪拌軸中心の窪み直径)[m]

dc=1.23d(0.57+0.35d/D)(b/D)(b/D)^0.036・nb^0.116・(1-0.165sin^7.6α)sin^0.156・θ・Re/(10^3+1.43Re)

b:攪拌羽根の幅[m]

d:攪拌羽根の直径[m]

g:重力加速度[m/s^2]

hh:液面の上昇量[m]

hl:液面の低下量[m]

nb:羽根枚数

Re:レイノルズ数d^2・nρ/μ

rd:固体的回転径と槽内径比dc/D

α:羽根の後退角[°]

θ:羽根の傾斜角[°]

μ:液体粘度[pa/s]

ρ:液体密度[kg/m^3]

粒子浮遊限界回転数

化学反応、熱または物質移動に対し、最大表面積を得る為に、或いは粒子を連続的に流出させるのに、攪拌によって粒子を浮遊させることが行われる。

バッフル付円筒槽の粒子浮遊限界回転数nfは、次式で推算する。

nf=κ・ds^0.2・d^0.85(d/D)^α(hb/D)β・(μ/ρ)^0.1・((ρs-ρ)^0.45(ms/(m+ms))^0.13

D:槽内径[m]

d:攪拌羽根直径[m]

ds:粒子径[m]

hb:羽根取り付け高さ[m]

κ:形状係数

m:槽内の液体質量[kg]

ms:槽内の粒子質量[kg]

nf:粒子浮遊回転数[s^-1]

μ:液体粘度[ps・s]

ρ:液体密度[kg/m^3]

ρs:粒子密度[kg/m^3]